Depuis que j'ai mis la batterie 18650 dans le mauvais sens à deux reprises, j'ai commencé à réfléchir à la façon d'éviter cela. J'ai trouvé un tutoriel sur le web, où un développement est présenté, avec des améliorations étape par étape. L'adresse est la suivante :

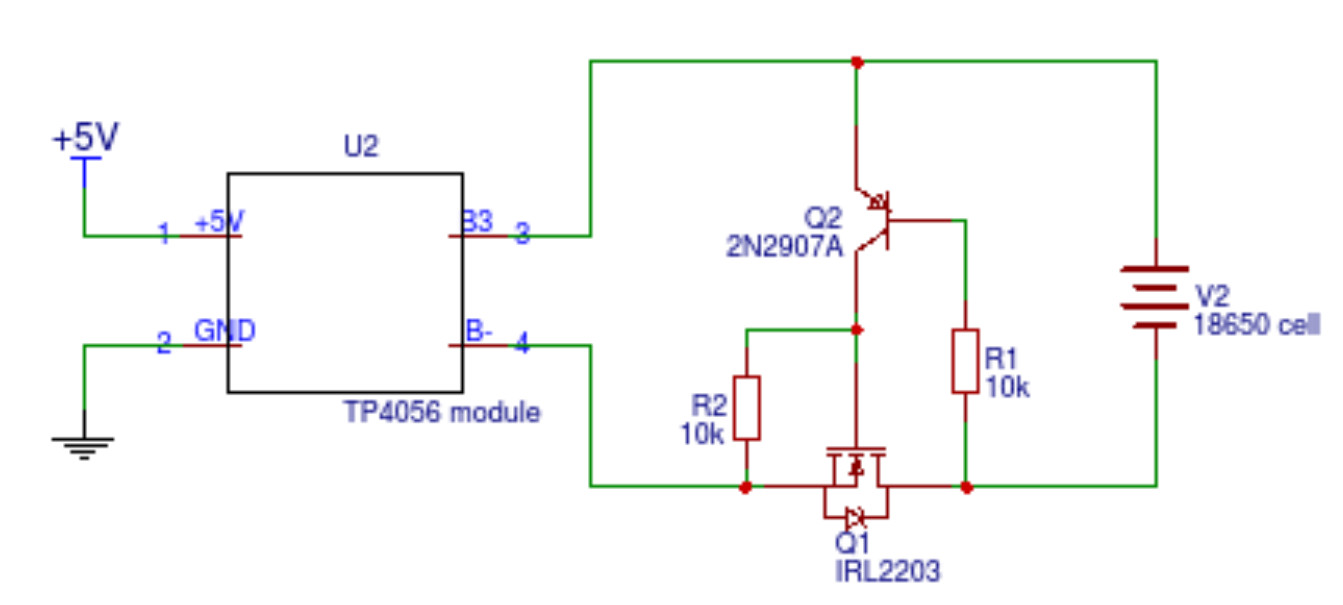

Je n'ai retenu que le dernier circuit de protection :

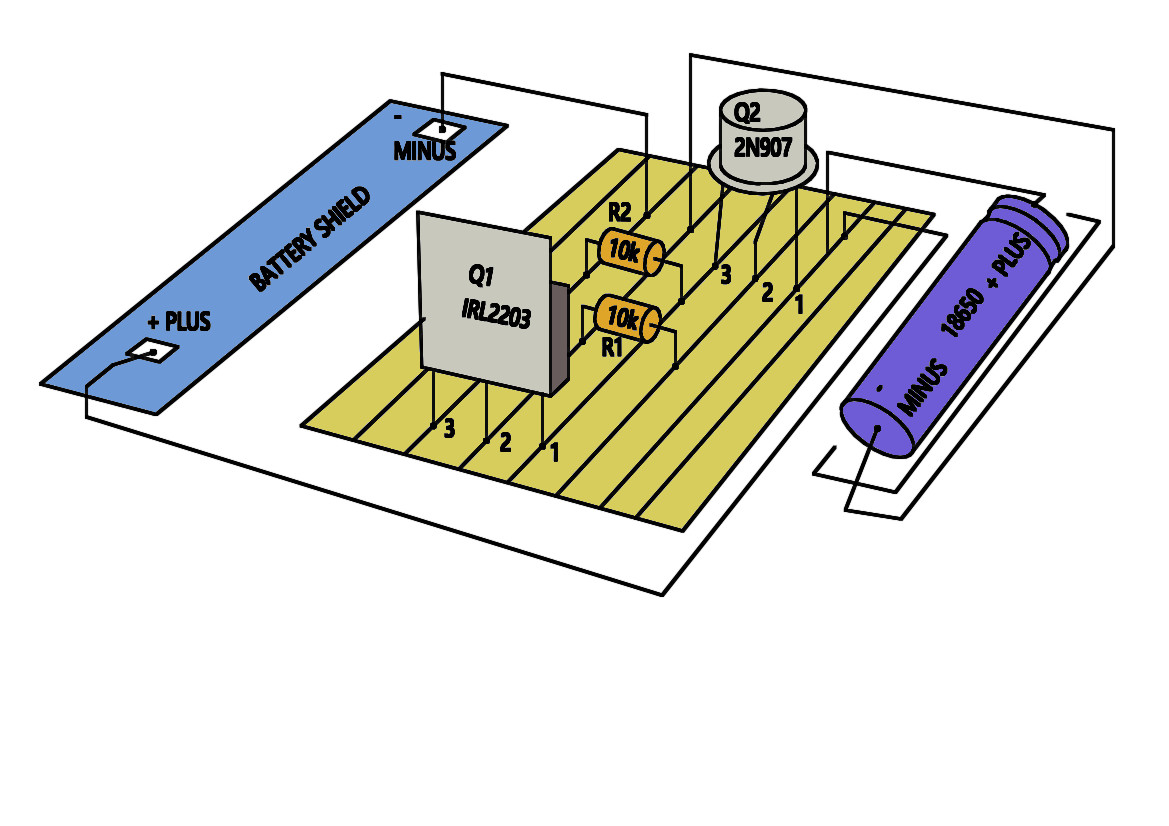

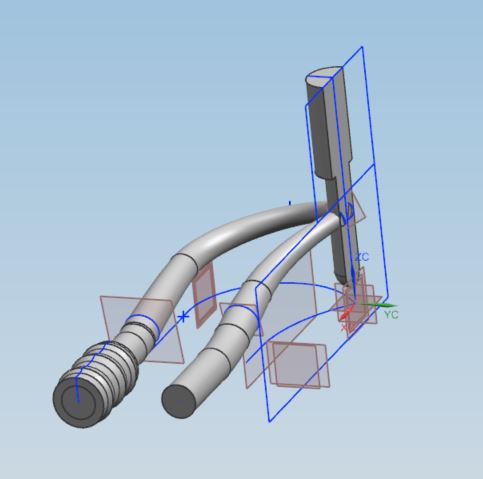

Je me suis fait une image isométrique, car je n'ai aucune idée de l'emplacement des pins du transistor MOSFET.

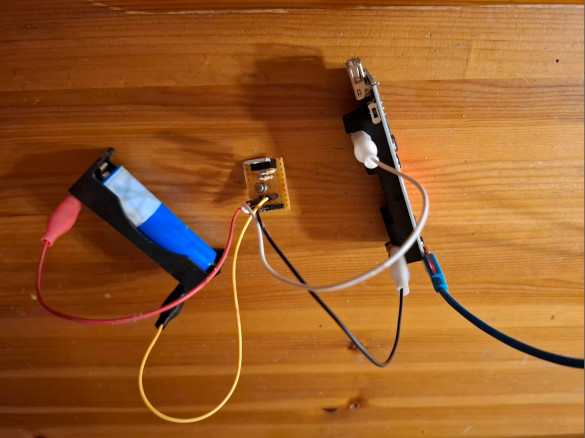

Voici une photo du circuit, vous pouvez voir le type de fils que j'ai utilisé et comment j'ai soudé les composants sur la platine

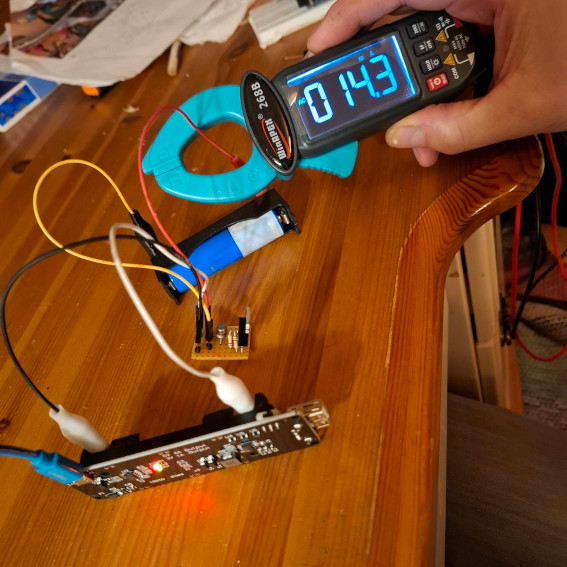

Une autre photo du même circuit. J'ai effectivement connecté le 18650 à l'envers en premier. Il n'y a pas eu de fumée. J'étais assez soulagé. J'ai dû mobiliser tout mon courage avant de mettre l'accu 18650 dans le mauvais sens. J'ai maintenant un nouveau multimètre, qui dispose également d'une fonction de mesure du courant. Dans le bon sens, le courant de charge était d'environ 14,3 mA, dans le mauvais sens, il n'y avait pas de courant du tout. Cela fonctionne donc maintenant. J'ai soudé une autre copie de ce câblage ce soir, de sorte que si j'ai deux ceintures de compas, je puisse protéger les deux en plaçant la batterie dans le mauvais sens dans le boîtier !

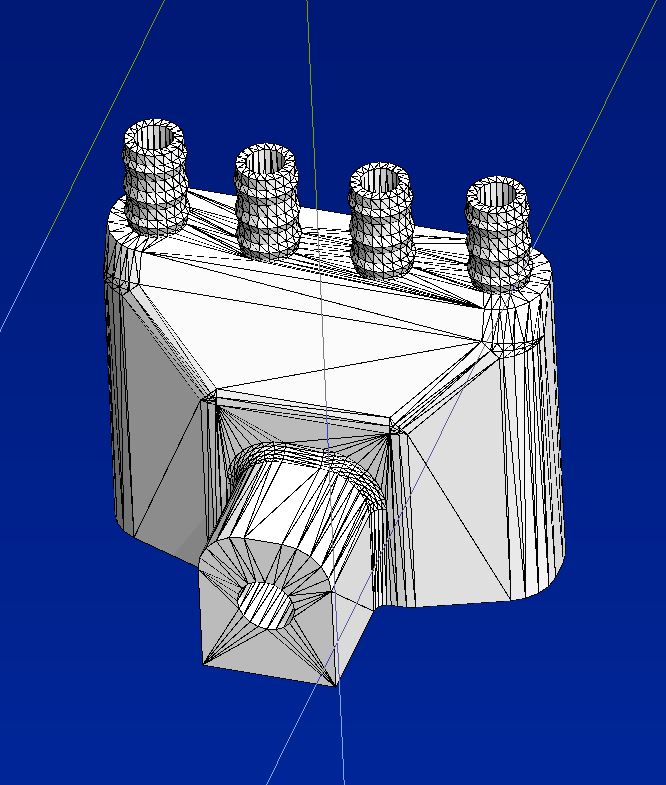

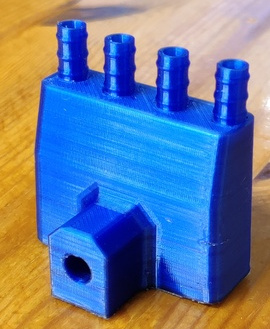

quand j'ai fait les expériences avec mon Arduino pour un arrosage automatisee des fleurs, je voulais que la même quantité d'eau aille toujours dans les quatre pots de fleurs. J'imaginais que ce serait facile à faire, mais ce n'est pas le cas. Pour une raison quelconque, l'eau va toujours trop dans un pot de fleur et l'autre pot de fleur n'a rien. J'imaginais que si je faisais des trous de même taille, cela fonctionnerait. Tout d'abord, j'ai réalisé une version d'essai à partir de blocs de plastique en les collant, et en piquant avec une aiguille j'ai fait des trous de la même taille que possible, une idée un peu similaire aux dispositifs de perfusion hospitaliers. Cela ne fonctionnait pas, il y avait toujours un trou un peu plus grand et l'eau n'allait que dans un seul pot. C'est pourquoi j'ai décidé que si j'essayais l'impression 3D, les trous devaient être précis. Cela n'a toujours pas fonctionné. Ce à quoi cela ressemblait à l’intérieur ressemblait à la moitié.

Voilà à quoi ressemblait le modèle stl de l'extérieur. J'ai enregistré le fichier "stl" de ce modèle 3D sur le serveur Cloud, car le fichier était trop gros, je n'ai pas pu l'envoyer en pièce jointe à un e-mail. Lorsque j'ai dessiné le modèle avec le programme Unigraphics, aujourd'hui le nom du programme est "Siemens NX", c'était aussi un bon exercice de modélisation 3D pour moi. Par exemple, je devais me rappeler qu'une imprimante 3D ne peut pas avoir de saillies arbitraires, car elle imprime toujours une couche de plastique sur une autre couche, et lorsque ce plastique est un peu chaud, il peut s'agglutiner un peu et perdre sa forme. Siemens NX est très adapté à la modélisation de surfaces spéciales ondulées et courbes.

J'ai trouvé le service d'impression 3d sur le site www.tori.fi. www.tori.fi est principalement une vente en ligne de biens d'occasion, à l'image de ce qu'étaient autrefois les pages jaunes. Le modèle 3D m'a coûté environ 15 euros et il est arrivé par courrier assez rapidement. Quoi qu’il en soit, cette expérience d’impression 3D n’en valait pas la peine car mon principe ne fonctionne pas vraiment. Le distributeur d'eau doit avoir une forme différente. Une forme fonctionnelle est sur le site:

J'ai acheté un LIDAR très bon marché comme un achat impulsif. En partie parce que j'avais déjà vu sur un blog youtube qu'on pouvait les connecter à un arduino. Et même si la construction d'un robot semble être un gros projet jusqu'à présent, je peux toujours avoir des rêves. Je rêve donc de fabriquer avec ces servomoteurs, l'arduino et d'autres capteurs un buggy néphrite, qui serait capable de rouler, et dont l'œil serait bien sûr un lidar, de sorte que le robot ne s'écraserait pas contre les portes, mais s'arrêterait toujours gentiment. Il s'agit donc encore d'un rêve. L'obstacle à la réalisation de ce rêve est le manque de temps et peut-être aussi le manque de patience. J'aurais probablement besoin de plusieurs semaines d'affilée pour me concentrer sur ce projet, mais je ne peux pas y consacrer tous mes week-ends, j'ai beaucoup d'autres passe-temps et d'autres tâches ménagères. Quoi qu'il en soit, ce petit projet pourrait être un petit pas en avant sur la longue route qui me mènera à la fabrication de mon propre robot. C'est le lien vers l'endroit où j'ai acheté cet appareil merveilleux.

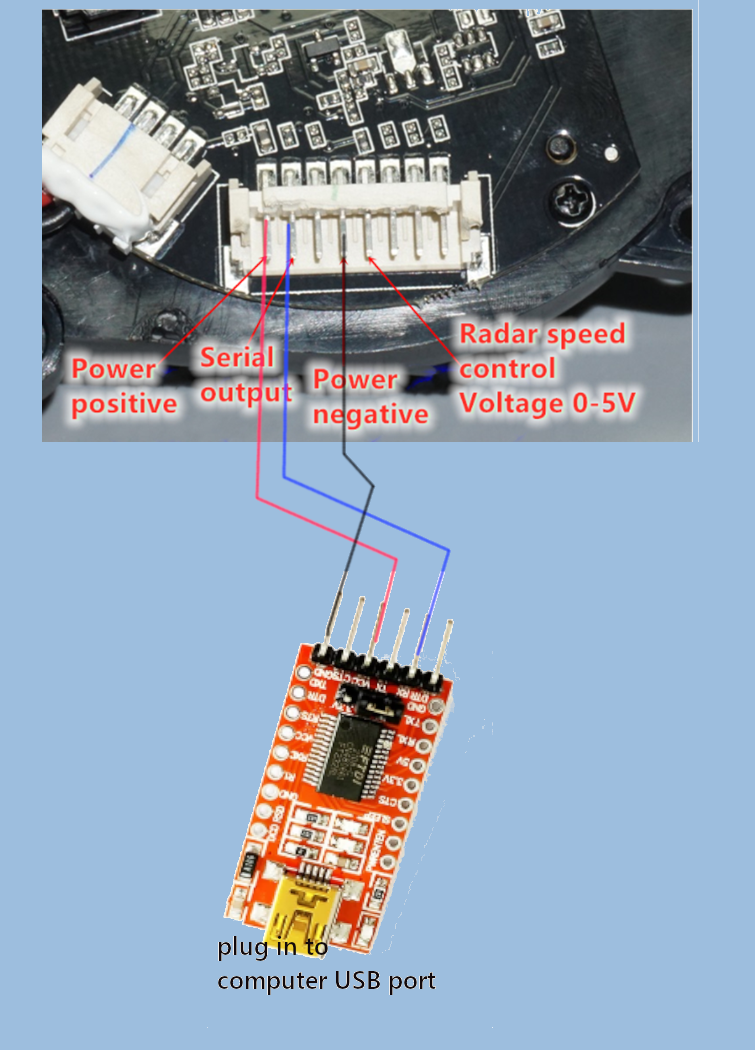

Lorsque j'ai acheté ce LIDAR, j'imaginais encore que je le connecterais directement à un Arduino, du moins c'est ce que le blogueur suisse a fait, où il avait un convertisseur complètement différent, que j'ai également acheté, mais qui attend toujours son destin en traînant dans le tas de mes autres trucs électroniques. Mais en fait, cette connexion directe au port USB de l'ordinateur est déjà facile, du moins pour moi, parce que l'outil de programmation Visual Studio Code et python sont préinstallés et me sont relativement familiers. Le module d'extension nécessaire pour le port USB de l'ordinateur peut être trouvé sur le lien suivant. Selon wikipedia, TTL signifie Transistor-Transistor Logic, le nom signifie que les transistors, en fait 2 circuits en série, amplifient et exécutent des fonctions logiques. Je ne pense pas que cela signifie quoi que ce soit, mais c'est un convertisseur entre le port USB et le signal série RS232. Je me souviens encore que l'abréviation RS232 est apparue avec l'ordinateur C64. Lien :

Le site de vente de Lidar contient également une référence permettant de trouver les bons extraits de programme pour décoder le signal. Ce groupe de discussion Discord est devenu public parce qu'un Américain a posté des photos secrètes et d'autres informations sur la guerre en Ukraine, se vantant apparemment de tout ce qu'il savait. Sur ce canal spécifique nommé mb_1e2tydlidar-s4b, il y a un homme appelé VIDICON qui a fait des recherches approfondies sur ce lidar. Apparemment, le vendeur n'a fourni aucune documentation sur cet appareil. Ce qui n'est pas inhabituel pour les vendeurs chinois. VIDICON dispose apparemment des analyseurs de signaux appropriés pour déterminer progressivement ce que signifient tous les octets du paquet de données émis par l'appareil. J'ai beaucoup de respect pour la présence de gourous comme VIDICON dans ce monde. Au fait, même si le code vient de github, pour moi ce n'était pas exactement un one-to-one, mais j'ai dû expérimenter un peu, quel type de baud-rate il fonctionne avec, s'est avéré être 153600. Heureusement, mon ordinateur avait déjà python installé avec VS Code, mais j'ai dû ajouter les modules supplémentaires pygame, serial, math et enum. Je ne me souviens plus, quelque chose de similaire comme sudo apt-get install -y enum était nécessaire ou peut-être l'équivalent sur une machine Windows.

Le programme tel qu'il est listé ici n'est pas exactement le même que le programme github, mais en plus de la vitesse de transmission, j'ai changé la commande pygame set_at, qui ne produit qu'un très léger point à l'écran, et je l'ai remplacée par un rectangle pygame.draw.rect, qui est beaucoup plus visible. J'ai aussi essayé pygame.draw.circle, mais c'est trop lent, ça fait beaucoup de lignes horizontales à l'écran. J'ai aussi changé le facteur d'agrandissement, distancef = distance / 40 puis quand je veux que plus de détails soient mis en évidence, le profil de mon propre visage par exemple, alors je mets ce facteur à 3. Cependant, je ne suis pas très familier avec pygame et tout le programme est comme de l'hébreu pour moi, en particulier cette classe State(Enum). Il va falloir que je me familiarise avec.

Schéma de connexion de LIDAR au port USB de l'ordinateur

tester le LIDAR en me promenant dans mon appartement

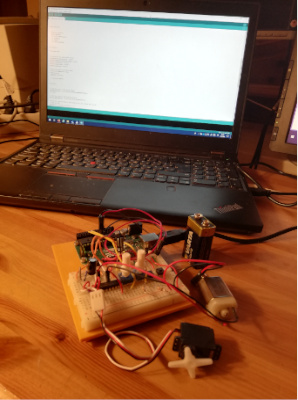

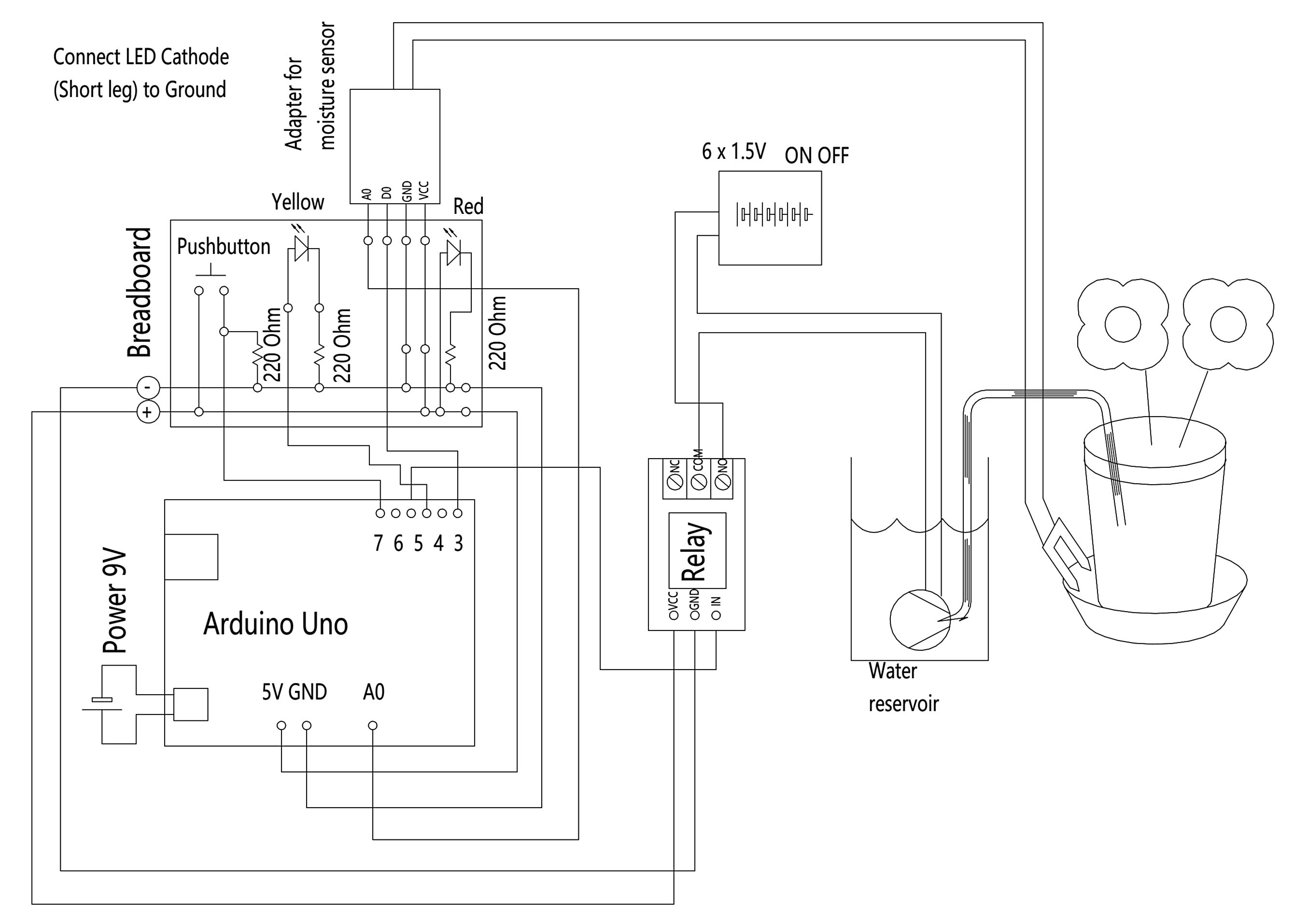

Cela semble être un type de projet Arduino assez courant. Je suis terriblement paresseuse pour arroser mes fleurs, souvent oubliées pendant des semaines, et je veux que la fleur soit arrosée automatiquement avec une pompe chaque fois que l'eau vient à manquer. La configuration comprend un Arduino Uno, une pompe à eau, un tuyau d'arrosage, un capteur de niveau d'eau et une carte adaptateur Arduino, ainsi qu'un relais bleu.

Code de programme Arduino

J'ai pris un exemple de programme sur Internet en guise de démarrage. J'ai essayé de me trouver un défi. Il y a une commande de retard dans l'exemple de programme d'origine, qui empêche la pompe de démarrer dès que le capteur détecte que le niveau d'eau est devenu sec. Mais à ce stade, le cycle du programme est interrompu. Dans ma version de programme, le cycle de programme n'est jamais interrompu, mais le changement de signal du capteur ne provoque aucune réaction immédiate, mais 2 compteurs différents sont déclenchés puis augmentés à chaque cycle de programme, jusqu'à ce qu'un seuil de temps se déclenche à nouveau. Le premier compteur démarre lorsque l'état du capteur passe de humide à sec. Le compteur attend alors plus longtemps avant que la pompe ne démarre, car peu importe que la fleur soit sèche pendant une courte période, mais il est plus important que la batterie de la pompe ne s'épuise pas car la pompe démarre tout le temps, et puis en cours d'exécution seulement quelques secondes. Par contre, dès que la pompe a démarré et commence à remplir le pot d'eau, il faut éteindre la pompe rapidement lorsque le capteur détecte l'eau, sinon la plaque sous le pot de fleur déborderait et l'eau se renverserait au sol et causer des dommages. Par conséquent, le deuxième compteur arrête sa pompe immédiatement lorsque le capteur détecte de l'eau dans la plaque sous le pot de fleurs. Pour la première fois, j'ai utilisé un relais, donc en principe Arduino peut également connecter les bons appareils secteur, comme une lampe, une prise, des radiateurs, une radio, etc. c'est très excitant d'entendre le clic du relais ! Mais cela semble toujours un peu dangereux, donc tous les appareils à ce stade ne fonctionnent que sur batterie. ajout ultérieur : Le problème avec le premier circuit et programme est que le réservoir peut être vide. Par conséquent, lorsque la pompe démarre, il est nécessaire d'empêcher la pompe de fonctionner en continu et la batterie se déchargerait inutilement, même s'il n'y a aucun espoir que la pompe ajoute de l'eau aux fleurs. Parce que dans ce cas, la pompe tourne à vide et ne pompe que de l'air. Par conséquent, lorsque la pompe est démarrée, un compteur séparé démarre, et lorsque le compteur a atteint la valeur limite, la pompe s'éteint et en même temps la LED rouge s'allume. Ensuite, à partir de la LED rouge, je peux voir que je dois ajouter de l'eau dans le réservoir d'eau. Après cela, j'appuie sur un bouton de réinitialisation. Le bouton de réinitialisation éteindra le voyant rouge et mettra le compteur de temps de fonctionnement de la pompe à zéro. Ainsi, la prochaine fois que le capteur indiquera que la fleur est sèche, la pompe recommencera à tourner. Mais à moins que de l'eau ne soit ajoutée au réservoir, la pompe ne fonctionnera pas car ce serait un gaspillage d'énergie de la batterie. Ce compteur doit être tel que, dans le temps imparti, le réservoir soit vidé dans tous les cas.

même dans ce projet si petit, le débogage était le plus long de tous. J'ai été vraiment gêné par la fonctionnalité du moniteur série intégré d'Arduino que je ne peux pas effacer l'écran avec la commande "clear". Sur Internet, j'ai trouvé un petit utilitaire Python qui affiche le signal du port série dans la fenêtre du terminal et après chaque cycle, la fenêtre du terminal est effacée avec la commande "clear". Il est beaucoup plus facile de suivre le flux des événements.

À l’origine, j’avais un vélo de dames avec un système électrique bien équipé. Il avait un phare avant à LED et un éclairage rouge arrière à LED aussi avec une fonction de feu debout. La phare n'est nécessaire qu'en hiver, mais en hiver, les routes sont commes chemins avec pleins de nids de poules à cause de la neige et de la glace, de sorte que le feu arrière s'est éteint dans les vibrations continuants, après seulement quelques mois. De plus, je remplace toujours le générateur de moyeu pour l'été par un moyeu sans générateur, qui fonctionne avec moins friction. Bien sûr, je dois aussi retirer le phare. Mais malheureusement je l'ai cassé lors de cette opération changeante. L'astuce est que dans cette lumière LED se trouvent tous les circuits électroniques intégrés qui convertissent le courant du générateur de hub (AC ~6V) en un courant DC (=5V) adapté à la lumière LED. Je pensais d'abord acheter une LED connectée directement à un générateur de pôles, mais je n'ai rien trouvé sur Internet (il y avait beaucoup de lumières LED mais rien qui indique clairement qu'elle peut être connectée à un générateur de hub) . Mais j'ai trouvé cette guide sur le chargeur USB pour le velo. Et il y a pas mal de lumières LED avec chargement USB. Je pourrais aussi recharger mon smartphone sur les tours longs à vélo. J'ai commandé des pièces en ligne (Farnnell, Conrad) et les ai soudées sur la table de la cuisine. Et j'ai également commandé une lumière LED USB à Deal Extreme. Un hiver, j'ai pédalé avec, mais maintenant je l'ai encore perdu la lumière LED. Je dois donc chercher à nouveau une lumière. PS: Maintenant, j'ai trouvé un type sur Ebay: "Union LED Headlight Sidelight Sensor Lux for Hub Dynamo"

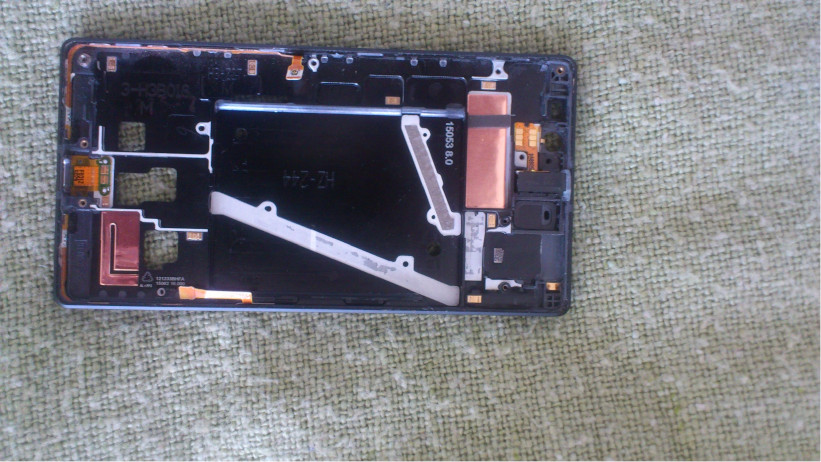

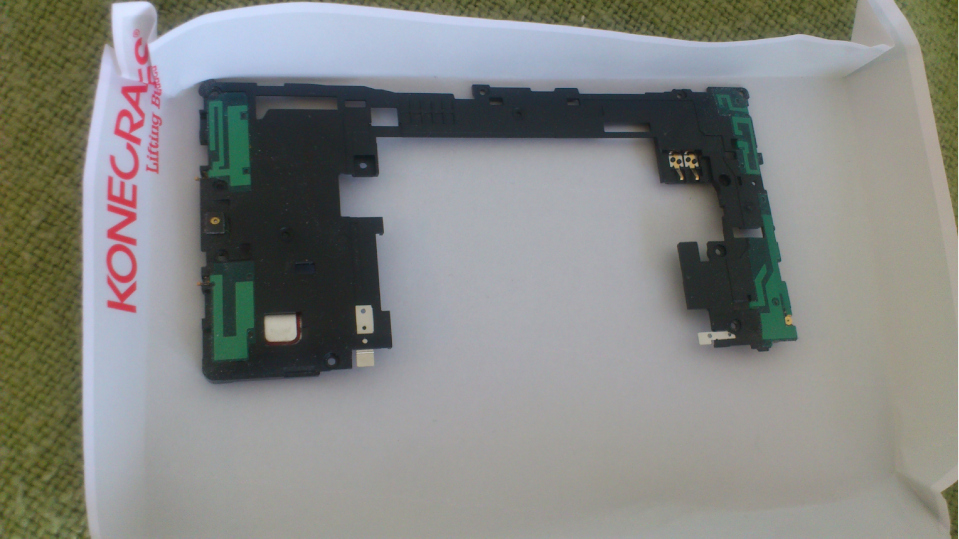

J'étais parfois fier de mon smartphone Lumina. Mais cela n'a pas pris longtemps et il est tombé au sol. Et comme la côté du beurre d'un sandwich va toujours vers le sol, le écran tombé vers le sol. C'est arrivé peut-être 2 semaines après l'achat, je ne supportais pas d'en acheter un nouveau smartphone tout suite. Heureusement, un collègue a indiqué que on peut acheter les ecrans séparément en ligne, et tous les outils nécessaires sont fournis ensemble. C'est ce que j'ai fait par necessitée. Oui, il y a eu quelques moments d'horreur. Il a besoin d'un ventilateur de chaleur pour desserrer ces bands adhésifs. Et il faut être vraiment patient pour ne pas utiliser la violence.

Un grand merci au youtuber, j'ai pu démonter le smartphone

Heureusement, j'avais encore un autre téléphone disponible pendant cette période, j'ai donc pu regarder les instructions encore et encore tout en abordant les divers problèmes.

Les connecteurs sont en fait constitués de broches microscopiquement petites. Après la réparation, j'ai dû appuyer le smartphone à la place d'un connecteur interne, pour récupérer l'image sur l'écran. Le moteur de vibration est de la taille d'un russin. La batterie est collée avec un band adhésif double, et seulement en la chauffant avec un pistolet à air chaud et en utilisant en même temps l'outil en plastique pour la sortir, elle se détachait très lentement. De plus, l'écran était vraiment serré et le décoller a pris peut-être une demi-heure. Et bien sûr, le nouvel écran doit à nouveau être collé avec du band adhésif double face, donc je dois couper des bandes de 2 mm dans un rouleau de ruban normal.

Dans la bibliothèque, je suis tombé sur le livre de Tero et Kimmo Karvinen Sulautetut = systèmes embarqués. La lecture du livre n’a pas suscité d’enthousiasme immédiat, mais c’était un peu comme le début d’un feu qui couvait lentement dans mon esprit. Plus tard, j'ai remarqué que le collège du soir organisait un cours là-dessus. Le cours a attiré suffisamment de participants, mais j'ai acheté ce kit de démarrage. Voyons où cela mènera.

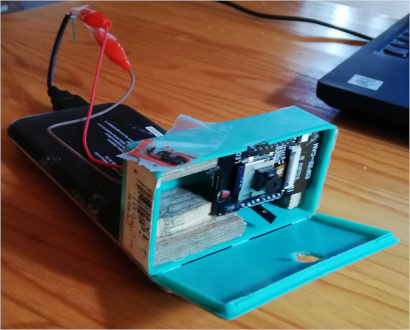

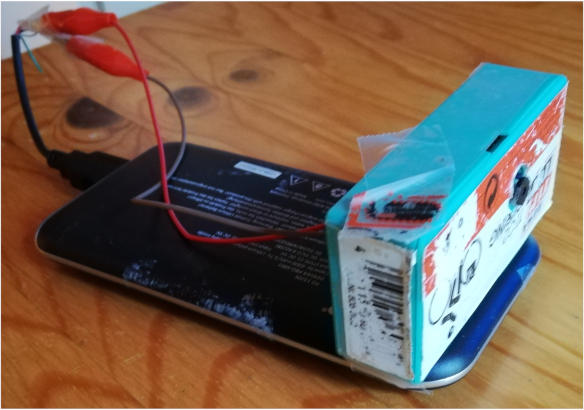

J'ai fait des vidéos en différé sur mon smartphone. Le problème évident est que le délai ne peut pas être réglé, et un autre est que la caméra doit toujours être debout là tout le temps, et que quelqu'un pourrait la voler. La configuration nécessite : 1. ESP32CAM (par exemple Alibaba) 2. tout type de bloc d'alimentation 5V (j'ai acheté chez Tokman) 3. Câble USB, coupez-le et utilisez uniquement le connecteur mâle (Clas Ohlson) 4. Deux fils, un connecteur femelle côté adapté à ces sorties en forme d'aiguille ESP32 CAM, l'autre côté pinces crocodile. 5. Lecteur de carte SD + câble USB compatible 6. Carte SD. J'ai trouvé des instructions en ligne sur la façon de faire une petite boîte pour ESP32 avec une imprimante 3D. Je n'ai pas ça, mais ça marche aussi avec une boîte en plastique de mon kit de réparation de vélo. J'ai collé diverses pièces de bois à l'intérieur de la boîte avec de la colle, de sorte que l'ESP32 s'intègre parfaitement à l'intérieur. Je dois encore tailler de petites encoches dans les morceaux de bois avec un couteau, car sinon le Rst et le bouton flash interféreraient.

Au fond du boitier j'ai fait un trou pour le 5V et pour le câble de masse, leurs fiches sont malheureusement un peu trop longues. Le capot avant a le trou pour la caméra, cela peut être fait avec une perceuse ou un couteau. L'ESP 32 doit être assez serré, sinon il s'affaissera et l'image sera faussée.

J'avais peur qu'il pleuve pendant le tournage, alors j'ai mis de l'ESP 32 à l'intérieur du pare-brise d'une bougie. Le vent a toujours été assez fort, le pare-brise peut également empêcher l'ESP32 CAM de s'envoler par le vent.

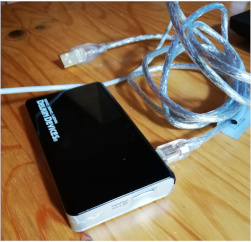

Une fois la prise de vue terminée, je prends l'ESP 32 CAM à l'intérieur de la maison et l'arrête, soit via Wifi, soit en déconnectant simplement le câble 5V, en sortant la carte SD et en lisant la carte SD via ce lecteur de carte. Ce lecteur de carte était un reste d'un vieil appareil photo pixel, que j'avais parfois. Mais le câble était spécial, avec un connecteur USB mini-A étroit.

Ce guide est maintenant un peu comme pour moi.<br />

Rappelles toi:<br />

Le Wifi mobile doit être activé. Settings -> Wireless and Networks -> tethering and Portable hotspot-> Portable Wifi hotspot<br />

L'ordinateur doit être connecté au Wi-Fi du mobile Ctrl + X -> Wifi -> afficher les réseaux disponibles -> Connecter<br />

<br />

Fonctionne uniquement avec le navigateur Firefox à l'adresse http://192.168.43.209/<br />

(puis pas de https)<br />

Lance le programme Arduino. Le programme doit également avoir correctement le ssid et le mot de passe Wifi.

<br />

Téléchargez le programme Timelapse<br />

<br />

Connecte l'ESP32CAM à un ordinateur avec un câble USB. L'appareil ne cassera pas même s'il est connecté à l'alimentation en même temps.<br />

<br />

Vérifie le port COM3 ou COM7<br />

<br />

Outils-> tous les paramètres dans le bon sens.<br />

<br />

Au moins<br />

<br />

Wifi101/WiFiNINA Firmaware updater

<br />

Board ESP32 Wrover module

<br />

Upload speed 115200

<br />

Flashmode QIO

<br />

Partition scheme Huge APP (3MBNo OTA /1MB

<br />

Core debug Level .None

<br />

Programmer AVR ISP

<br />

Appuyez sur télécharger dans Arduino.<br />

<br />

Maintenez enfoncés les boutons en acier inoxydable et flash. Lorsque le téléchargement démarre, c'est-à-dire lorsque .... ---- ....---- apparaît sur l'écran de commande du programme, relâchez le premier bouton. Ensuite, les LED devraient s'allumer.<br />

<br />

Cela ira rarement la prochaine fois. Ce n'est que lorsque les LED s'allument que les choses commencent à s'arranger.<br />

<br />

À ce stade, je bascule entre COM 7 et COM 3. Curieusement, le programme affiche toujours le module ESP32 Wover sur COM7 ou COM3. Au moment où j'écris ceci, c'était COM7.<br />

<br />

J'ouvre toujours le moniteur série. et j'appuie sur la réinitialisation. Dans ce contexte, la taille de la carte SD doit également être mise en évidence.<br />

<br />

SD Card Type: SDHC<br />

SD Card Size: 32000MB<br />

<br />

Total space: 31936MB<br />

Used space: 0MB<br />

.........<br />

WiFi connected<br />

Starting web server on port: '80'<br />

Starting stream server on port: '81'<br />

Camera Ready! Use 'http://192.168.43.209' to connect<br />

<br />

Ensuite, seul le navigateur Firefox peut être ouvert et y entrer son adresse.<br />

Ensuite, je branche les fils 5V et GND et débranche le câble USB, et j'essaie de voir si le flux fonctionne toujours.

<br />

J'ai réglé le timelapse sur 3000-6000 ms.<br />

Résolution CIF (400x296) quand je la mettais de plus près, il y avait des perturbations désagréables dans l'image.

<br />

<br />

Je conduis mon ordinateur, mon téléphone portable et la caméra ESP 32 à l'endroit où je veux faire un retard

vidéo. Ensuite, je règle l'ESP CAM horizontalement, j'utilise la fonction d'image fixe et je m'assure que l'image est correcte. Il peut également être nécessaire d'appuyer sur le V-flip. Ce n'est qu'alors que j'appuie sur l'image timelapse.<br />

<br />

Vous pouvez ensuite le laisser tourner, plusieurs fois je le laisse de côté pendant une heure. Je rentre avec mon ordinateur. Le rayon de l'antenne Wifi peut atteindre 10m.

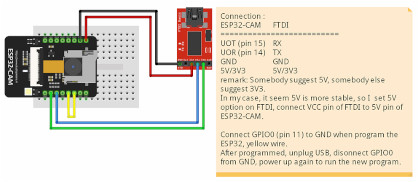

Il existe maintenant un autre ESP32 : il n'a pas de appareil de programmation intégré, mais un dispositif externe appelé CP2102 USB to TTL Serial Converter Module Il est également livré avec une antenne Wifi, grâce à laquelle la portée est déjà de 15m ou plus. Dans la phase de programmation, les câbles doivent être comme indiqué. Le programme sera transféré depuis l'IDE Arduino en même temps qu'avant. Mais une fois le programme transféré, vous devez d'abord déconnecter le câble qui relie GPIO0 et GND. Ensuite, j'appuie sur réinitialiser, puis je peux lire l'adresse de l'appareil à partir du moniteur série Arduino, qui est http://192.168.43.40. Après cela, je peux également retirer les câble de RX et TX. L'appareil n'a besoin que de 5 V et de GND pour fonctionner. J'ai d'abord mis les paramètres du téléphone portable - Partage de connexion et point d'accès portable - Point d'accès Wifi portable - ... ON. Ensuite, j'ai mis d'abord dans le navigateur Web du smartphone "Nouvel onglet incognito" dans le coin supérieur droit, où se trouvent trois points. Ensuite, dans le champ d'adresse du navigateur, j'entre l'adresse de l'appareil à came ESP32. Si l'appareil est allumé, vous devriez déjà avoir vu l'image de la caméra. Sinon, j'appuie toujours sur le bouton de réinitialisation. Et pui s je peux commencer une série de retards sur mon téléphone portable. C'est comme ça que ça devrait fonctionner.

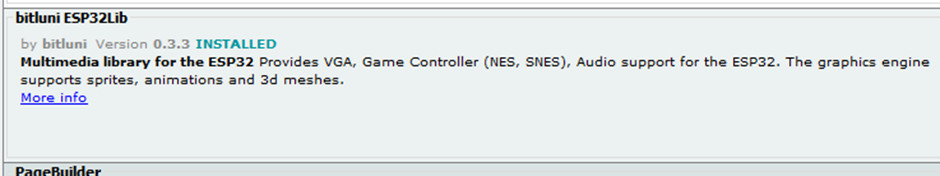

Quand j'installe ESP32 pour la programmation, je dois y aller à Arduino IDE Tools manage Libraryet là je devrais pouvoir trouver bitluni ESP32Lib

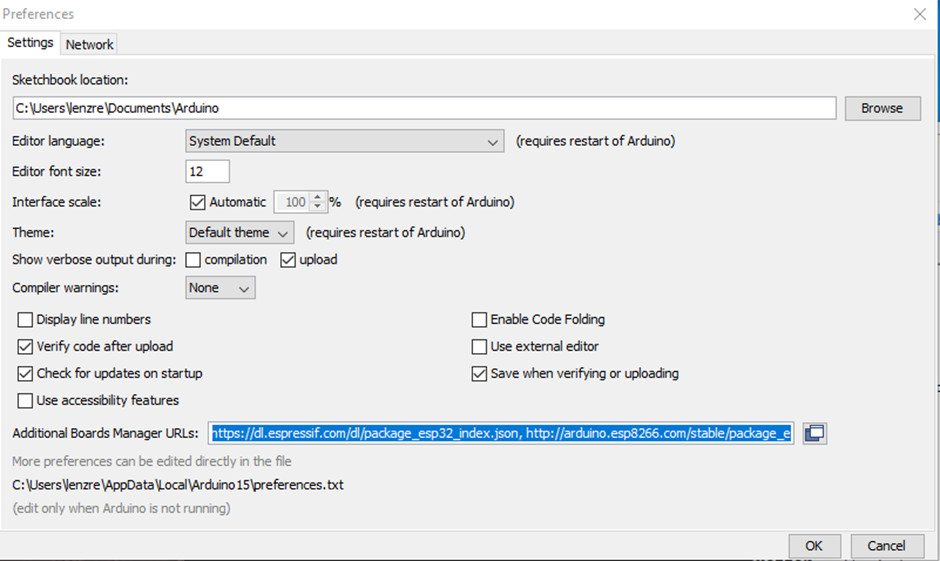

File- Preferences

https://dl.espressif.com/dl/package_esp32_index.json/

http://arduino.esp8266.com/stable/package_esp8266com_index.json/

Upload speed 115200

Flashmode QIO

Partition scheme Huge APP (3MBNo OTA /1MB

Core debug Level .None

Programmer AVR ISP r this, I will be able to select in tools Board Board ESP32 Wrover module

]]>