De nombreux animaux migrateurs, tels que les oiseaux et les poissons, sont réputés connaître les points cardinaux lorsqu'ils migrent, parfois sur de très longues distances, de nuit comme de jour, et souvent dans des conditions météorologiques très défavorables.

Pour les humains, ce type de connaissance peut s'avérer utile, par exemple lorsqu'ils cueillent des baies dans un endroit inconnu ou simplement lorsqu'ils perdent le sens de l'orientation.

Une ceinture boussole est une ceinture qui vous aide à savoir où se trouve le nord sans avoir à regarder une boussole. Elle est équipée de petits moteurs à vibration et d'un capteur qui détecte le champ magnétique terrestre. Lorsque vous la portez, le moteur orienté vers le nord vibre légèrement, donnant à la personne qui la porte un sens « intuitif » de l'orientation.

Pourquoi est-ce cool ? Imaginez que vous êtes dans la forêt en train de cueillir des champignons au crépuscule et que vous perdez vos repères. Avec cette ceinture, vous sentirez toujours le « picotement » du pôle Nord, ce qui vous aidera à rester sur la bonne voie sans carte ni boussole.

J'ai commandé les composants électroniques en ligne pour environ 60 dollars.

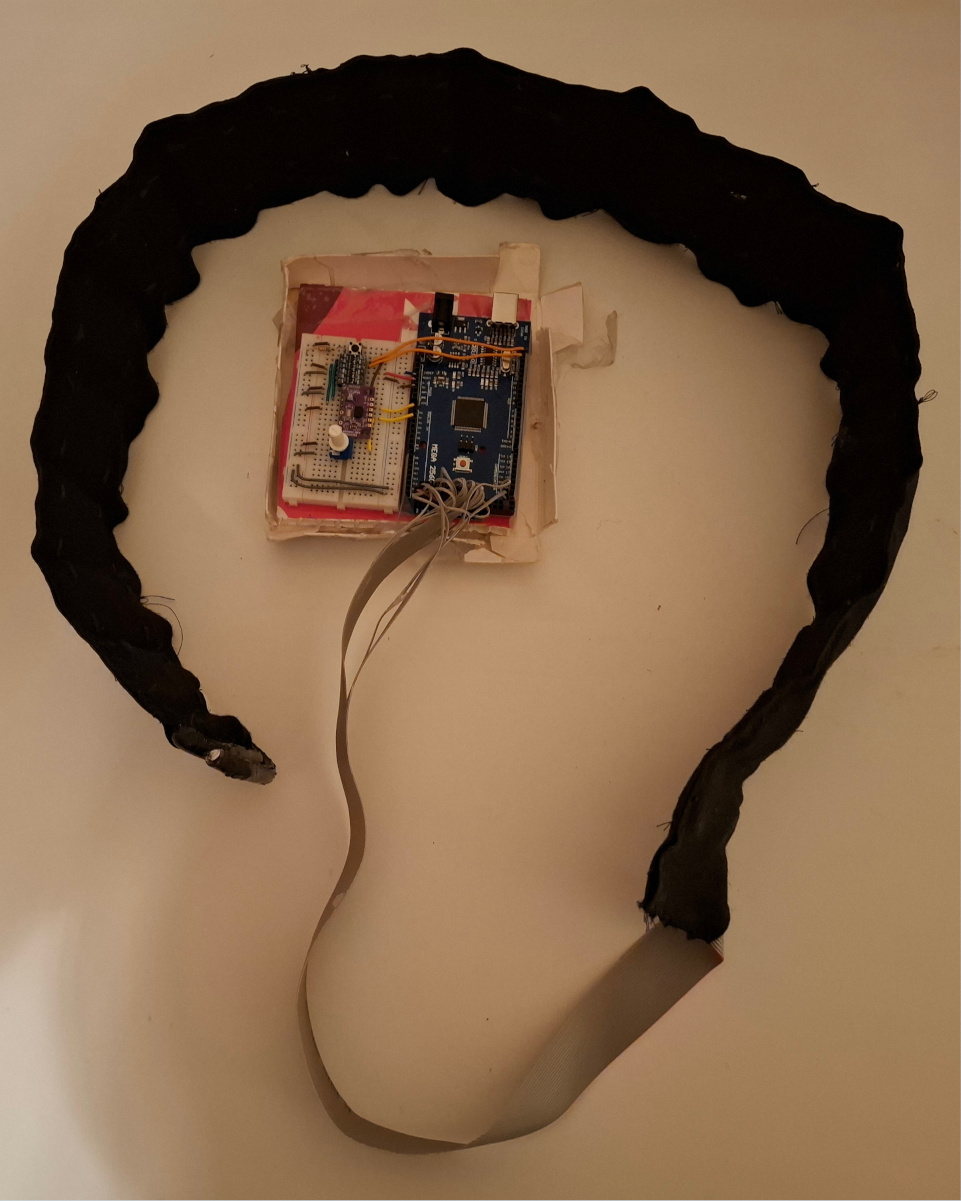

J'ai ensuite cousu et soudé les moteurs à vibration sur une ceinture en tissu extensible.

J'ai ajouté une boucle en plastique et utilisé un tube en tissu pour la protéger.

En tant que passionné d'orientation et ayant des connaissances de base en électronique, j'ai trouvé ce projet à la fois amusant et utile. Que vous exploriez de nouveaux sentiers ou que vous aimiez simplement les gadgets sympas, la ceinture Compass Belt peut être un excellent compagnon !

Réglage de la direction

Bouton de réglage pour ajuster la direction de 0 à 360 degrés

Modes de vibration

Double-cliquez pour passer d'une vibration continue à une vibration intermittente. Cliquez une fois pour passer de 1, 2, 3 ou 4 secondes. Appuyez longuement pour tester rapidement le fonctionnement de tous les vibrateurs.

Capteur intelligent

Un magnétomètre à calibrage automatique qui détecte si vous marchez, faites du vélo ou restez immobile.

Alimentation par piles pour des heures de navigation.

Deux piles offrent environ 3 heures d'utilisation.

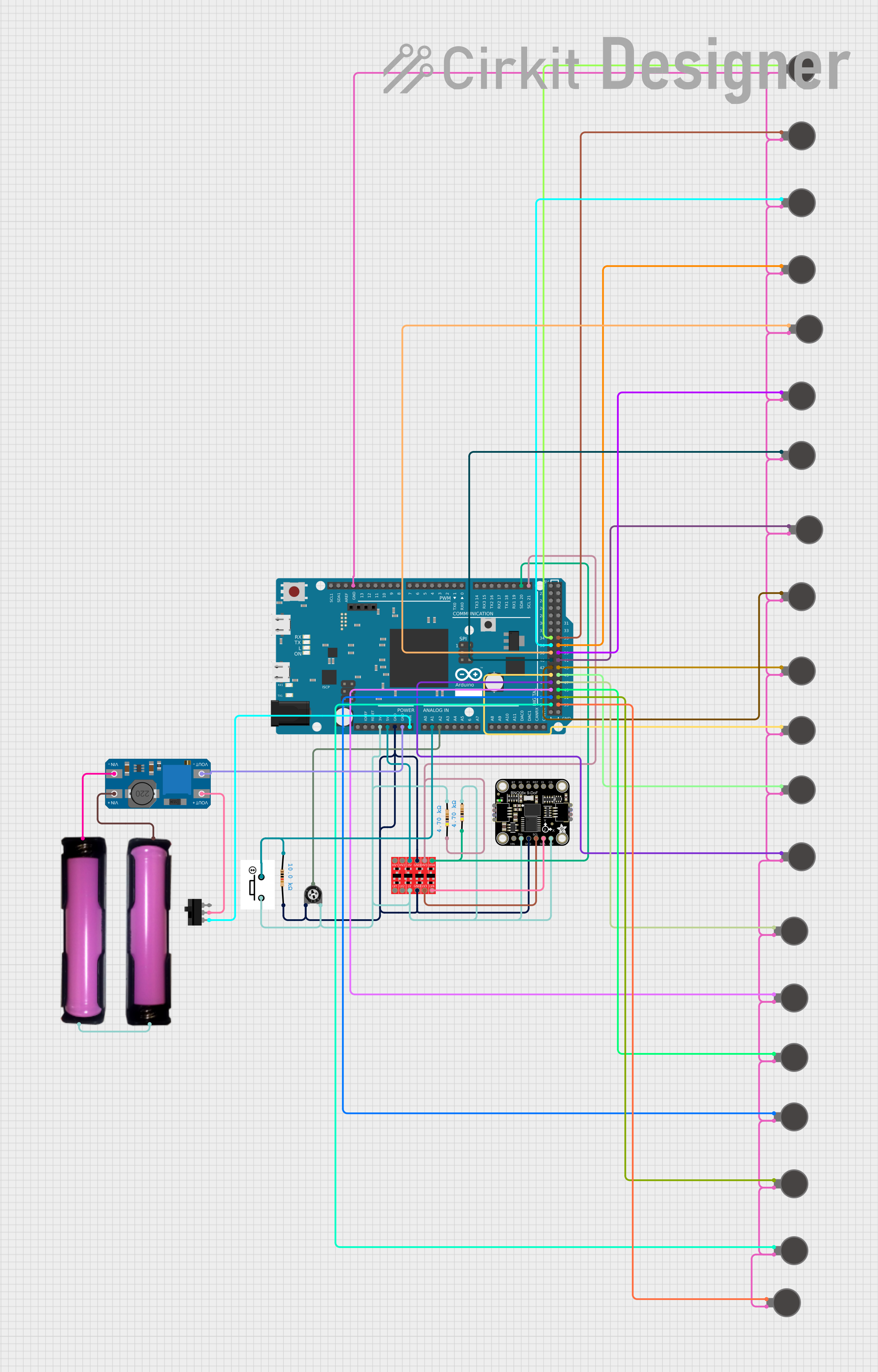

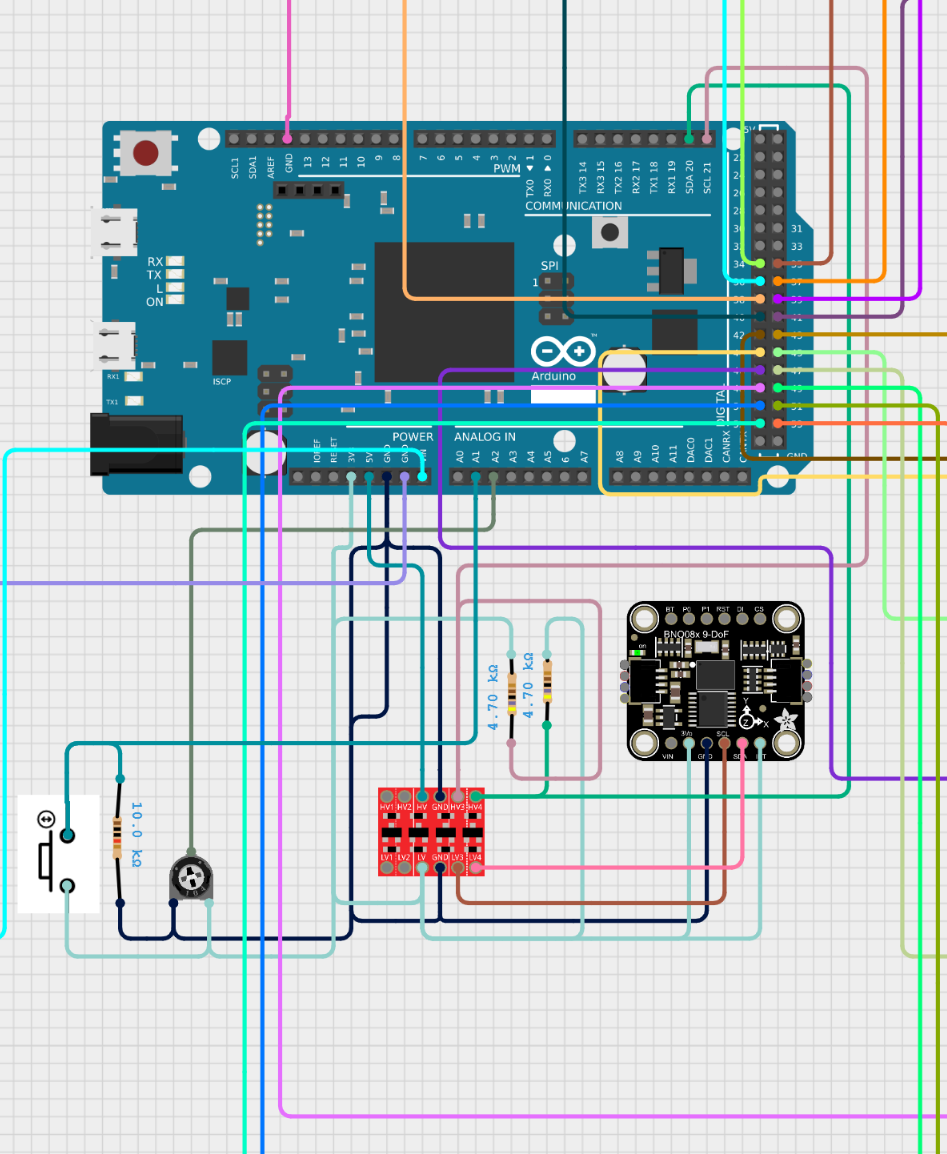

Ce circuit est conçu pour interfacer un Arduino Mega 2560 ou un Arduino Due avec divers composants, notamment un convertisseur de niveau logique bidirectionnel, un potentiomètre d'ajustement, plusieurs moteurs à vibration, un IMU Fusion Adafruit BNO085 9-DOF Orientation et d'autres composants. Le circuit est alimenté par des piles 18650 et comprend un interrupteur à bascule pour le contrôle de l'alimentation. L'Arduino Mega 2560 ou l'Arduino Due est programmé pour contrôler les moteurs à vibration en fonction des données fournies par l'IMU et d'autres capteurs, fournissant un retour haptique sur la direction nord.

Une carte microcontrôleur basée sur le processeur Atmel SAM3X8E ARM Cortex-M3.

Comprend plusieurs broches d'E/S, des sorties PWM et des interfaces de communication.

Utilisé pour assurer une interface sûre entre différents niveaux de tension, tels que 3,3 V et 5 V.

Résistance variable de 10 kOhms, utilisée pour régler les niveaux de tension.

Deux résistances d'une valeur de 4,7 kOhms et une de 10 kOhms, utilisées pour limiter le courant et comme résistances de rappel pour le bus I2C.

Plusieurs petits moteurs utilisés pour fournir un retour haptique.

Module capteur qui fournit des données d'orientation à l'aide d'une combinaison d'accéléromètre, de gyroscope et de magnétomètre.

Alimentent le circuit en énergie.

Permet de contrôler l'alimentation électrique du circuit.

Permet à l'utilisateur de contrôler le comportement du circuit.

Convertisseur élévateur CC-CC utilisé pour augmenter la tension de la batterie.

A2 : connecté au curseur du potentiomètre d'ajustement.

A1 : connecté à la broche 1 de la résistance (10 kOhms) et à la broche 2 du bouton-poussoir.

D20/SDA3 : connecté à HV4 du convertisseur de niveau logique bidirectionnel.

D21/SCL3 : connecté à HV3 du convertisseur de niveau logique bidirectionnel.

5V : connecté à HV du convertisseur de niveau logique bidirectionnel.

GND : connecté à GND du convertisseur de niveau logique bidirectionnel, de la résistance (10 kOhms), du potentiomètre ajustable, de l'Adafruit BNO085, du module Boost MT3608 et des moteurs à vibration.

VIN : connecté à L1 de l'interrupteur à bascule.

D26 à D45 : connectés aux bornes positives de divers moteurs à vibration.

GND : connecté à la borne GND de l'Arduino Mega 2560 ou de l'Arduino Due et d'autres composants.

HV : connecté à la borne 5V de l'Arduino Mega 2560 ou de l'Arduino Due.

HV3 : connecté à la broche 1 de la résistance (4,7 kOhms) et à D21/SCL3 de l'Arduino Mega 2560 ou de l'Arduino Due.

HV4 : connecté à la broche 1 de la résistance (4,7 kOhms) et à D20/SDA3 de l'Arduino Mega 2560 ou de l'Arduino Due.

LV : connecté à la broche 2 de la résistance (4,7 kOhms) et à la patte 2 du potentiomètre d'ajustage.

LV3 : connecté à SCL de l'Adafruit BNO085.

LV4 : connecté à SDA de l'Adafruit BNO085.

Curseur : connecté à A2 de l'Arduino Mega 2560 ou Arduino Due.

Patte 1 : connectée à GND du convertisseur de niveau logique bidirectionnel.

Patte 2 : connectée à LV du convertisseur de niveau logique bidirectionnel.

10 kOhms : broche 1 connectée à A1 de l'Arduino Mega 2560 ou Arduino Due, broche 2 connectée à GND.

4,7 kOhms : broche 1 connectée à HV3 et HV4 du convertisseur de niveau logique bidirectionnel, broche 2 connectée à LV du convertisseur de niveau logique bidirectionnel.

Bornes positives : connectées à D26 à D45 de l'Arduino Mega 2560 ou de l'Arduino Due.

Bornes négatives : connectées à GND de l'Arduino Mega 2560 ou de l'Arduino Due.

3,3 V : connecté à LV du convertisseur de niveau logique bidirectionnel.

GND : connecté à GND de l'Arduino Mega 2560 ou de l'Arduino Due.

SCL : connecté à LV3 du convertisseur de niveau logique bidirectionnel.

SDA : connecté à LV4 du convertisseur de niveau logique bidirectionnel.

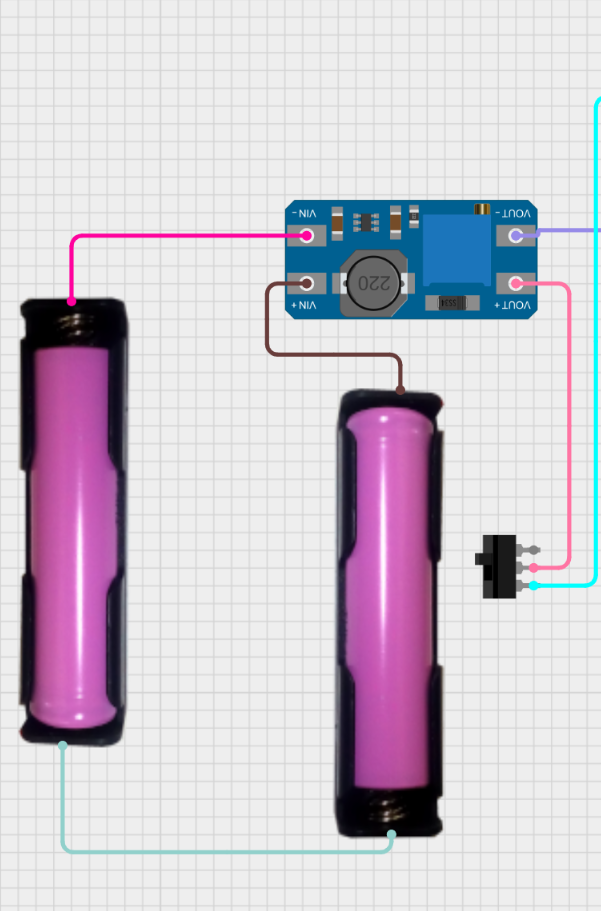

connectées en série, le pôle + de la première est connecté au pôle + de la seconde

Pôle - de la première batterie 18650 : connecté au VIN- du MT3608.

Pôle + de la deuxième batterie : connecté au VIN+ du MT3608.

L1 : connecté au VIN de l'Arduino Mega 2560 ou de l'Arduino Due.

COM : connecté au VOUT+ du MT3608.

VIN- : connecté au pôle - de la première batterie 18650.

VIN+ : connecté au pôle + de la deuxième batterie 18650.

VOUT- : connecté à GND de l'Arduino Mega 2560 ou Arduino Due.

VOUT+ : connecté à COM de l'interrupteur à bascule.

Broche 1 : connectée à LV du convertisseur de niveau logique bidirectionnel .

Broche 2 : connectée à A1 de l'Arduino Mega 2560 ou Arduino Due et connectée à la broche 1 de la résistance de 10 k Ohms.

L'Arduino Mega 2560 ou l'Arduino Due est programmé à l'aide d'un croquis qui comprend plusieurs bibliothèques pour gérer la ceinture haptique, la boussole et les entrées des boutons. Le code initialise le capteur IMU et configure les moteurs de vibration pour le retour haptique. La boucle principale lit l'état des boutons et met à jour le cap de la boussole en fonction des données du capteur ou de l'entrée série. La ceinture haptique est mise à jour pour fournir un retour d'information basé sur le cap de la boussole.

Github Ceinture-boussoleBibliothèques : comprend des bibliothèques personnalisées pour gérer la ceinture haptique et la boussole, ainsi que les bibliothèques standard OneButton.h pour les clics sur les boutons, Wire.h pour la communication I2C et Adafruit_BNO08x.h pour le capteur BNO08x.

Configuration des broches : définit les broches pour les boutons et les moteurs à vibration.

Initialisation du capteur : initialise le capteur BNO08x et configure les rapports souhaités.

Boucle principale : lit en continu l'état des boutons, met à jour le cap de la boussole et contrôle la ceinture haptique en fonction du cap.

Zoomez sur les parties importantes du schéma principal

Zoomez sur la partie du convertisseur boost dans le schéma principal

un schéma du circuit. La photo montre un Adafruit BNO08x, mais j'ai en fait un BNO085 slimeVR. Les interfaces sont les mêmes. On pourrait utiliser diodes de protection (flyback diode, diode voltant) pour éliminer le pic de tension soudain dans la charge inductive lorsque le courant d'alimentation est interrompu. En effet ici le pic de courant est apparemment assez petit, l'Arduino n'a pas encore cassé.

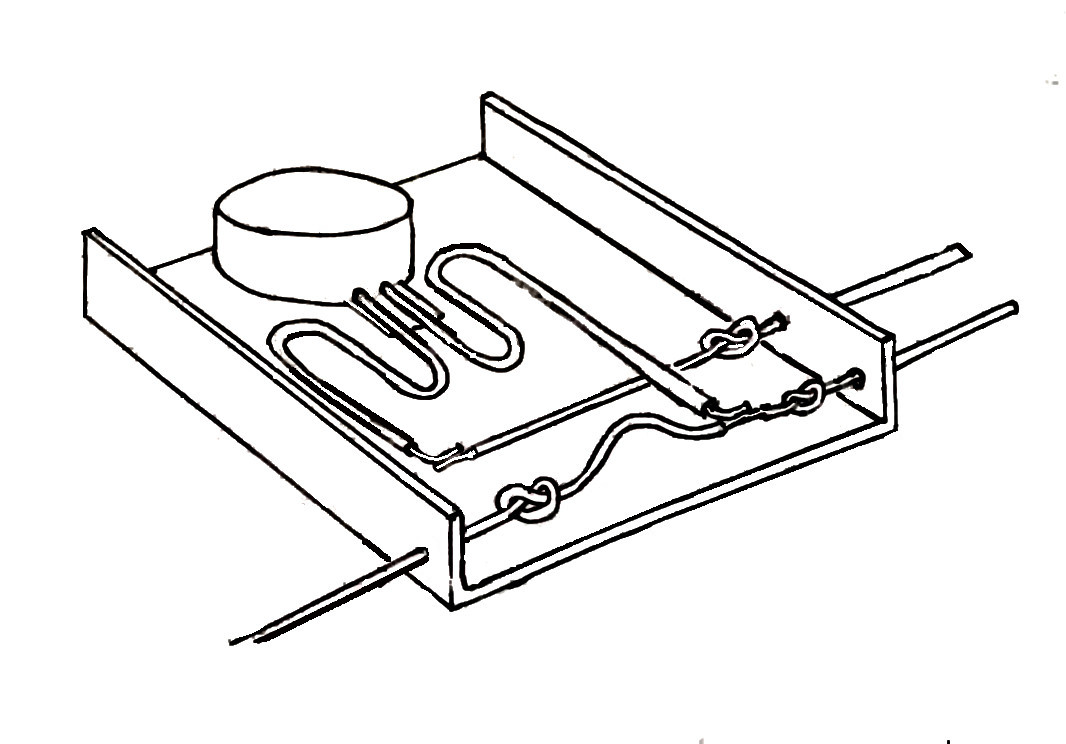

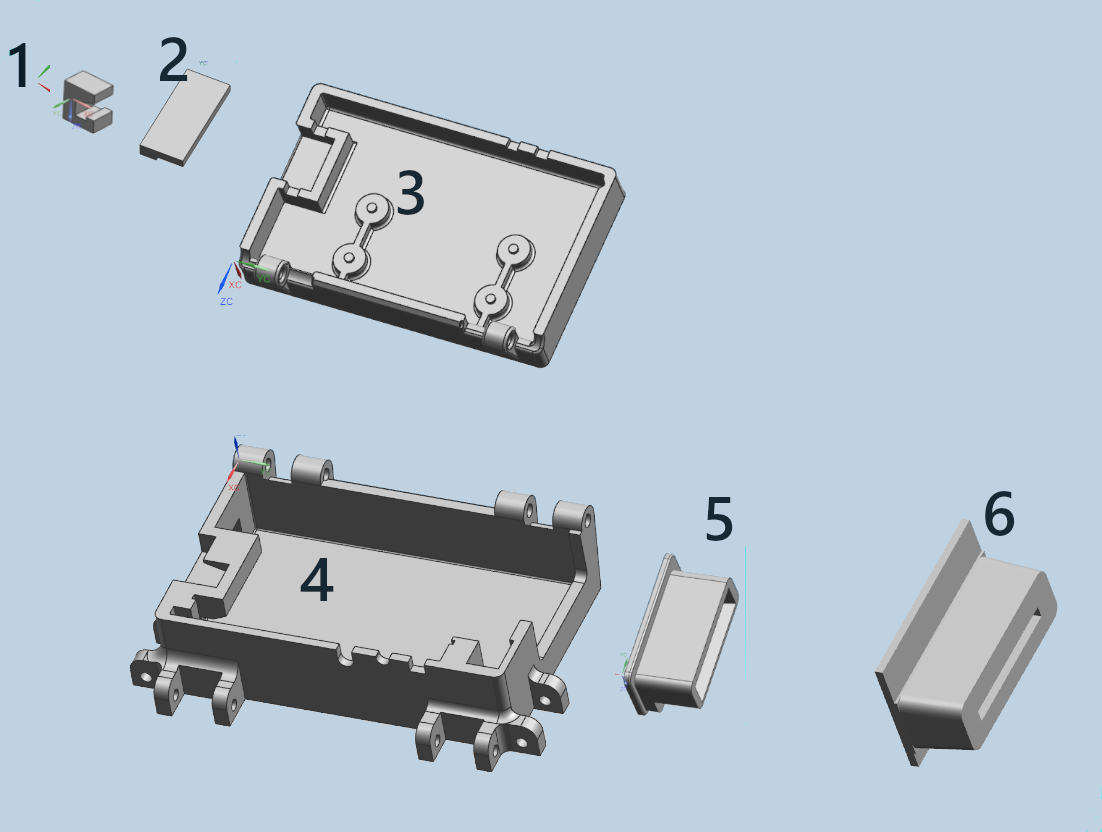

Le boîtier se compose de 6 pièces différentes : 1 : curseur de fermeture. 2 : partie en saillie pour fermer la fente. 3 : boîtier supérieur. 4 : boîtier inférieur. 5 : presse-étoupe intérieur. 6 : presse-étoupe extérieur.

Le curseur (1) est conçu comme une pince. Il peut se déplacer d'avant en arrière dans une rainure. Il existe une position dans la rainure où le boîtier peut être ouvert. Cependant, si le curseur est poussé de manière à ce que le curseur en forme de pince s'agrippe autour de la languette, le boîtier ne peut plus être ouvert. La rainure est créée en collant la pièce (2) sur le dessus du boîtier (3). Cependant, lors du collage, le curseur (1) doit déjà se trouver dans la rainure, car il ne peut plus être inséré une fois que la pièce (2) a été collée. Cela présente l'avantage que le curseur ne peut jamais être perdu. La partie supérieure du boîtier (3) est reliée à la partie inférieure du boîtier par deux charnières. J'ai utilisé pour cela un fil à souder de 4 mm de diamètre. L'entrée de câble se compose de deux positions (5) et (6). La bride la plus petite (5) est enfoncée dans la bride la plus grande (6), mais il faut d'abord mettre du mastic adhésif dans l'espace. Ce mastic presse le câble plat, créant ainsi une bonne étanchéité. Il empêche également les fiches de sortir de la prise lorsqu'une tension tire sur le câble plat.

Le boîtier dispose de quatre fixations pour les sangles élastiques, deux sur le côté et deux sur le dessus. La meilleure position pour le boîtier est sur la poitrine. Lorsque le boîtier est sur la poitrine, il est également très facile d'actionner le potentiomètre pour régler la direction, l'interrupteur marche/arrêt et le bouton-poussoir. D'après mon expérience, il ne suffit pas de maintenir le boîtier sur le côté à l'aide d'une ceinture pendant la course ; il faut également utiliser des bretelles constituées de bandes élastiques en tissu qui s'enroulent autour des bras. Ces bretelles sont enfilées dans les boucles verticales. Elles empêchent le boîtier de glisser vers le bas en raison des secousses pendant la course.

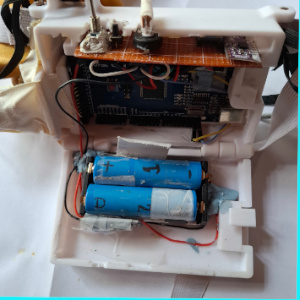

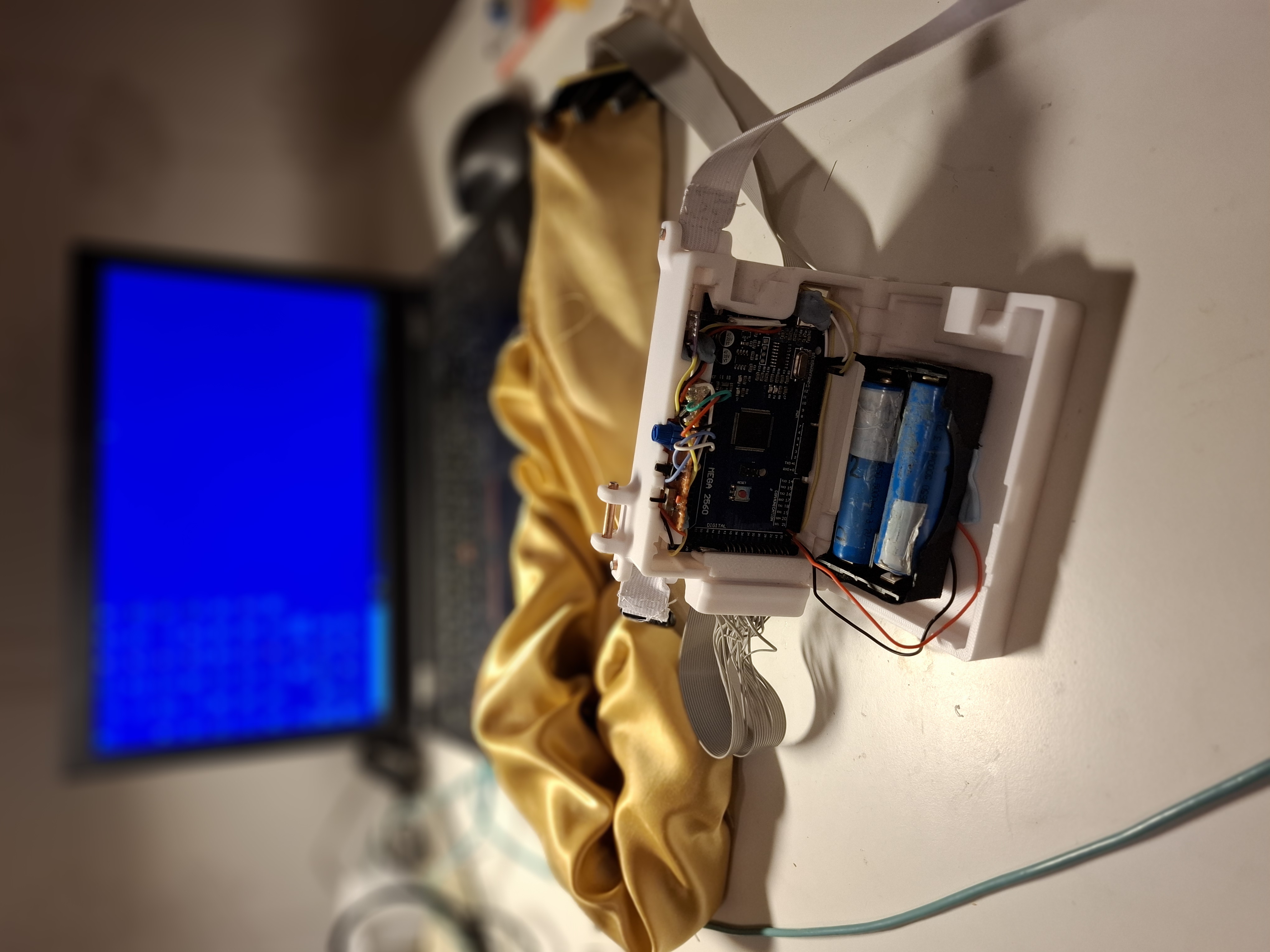

Sur cette photo, vous pouvez voir le boîtier imprimé en 3D ouvert de l'avant. Arduino au milieu, les connecteurs pour les moteurs vibrants à gauche. Ici vous pouvez voir que le fil de terre a un petit « coude » dans le faisceau de fils, parce que le connecteur GND est en haut de la rangée de connecteurs. En haut à droite, vous pouvez voir le capteur BNO085 slimeVR IMU. Le fil bleu est le fil SCL (clock), le fil jaune est le fil SDA (data), mais les couleurs des fils sont différentes de celles du diagramme. En bas, au centre, vous pouvez voir le compartiment à piles, et en haut, vous pouvez voir la plaque d'interrupteur soudée. Les fils de l'Arduino sont tous connectés avec un connecteur Dupont, de sorte que toute l'alimentation peut également être complètement déconnectée. Les fils sont « collés » sur les bords avec de la gomme bleue, de façon à ce que tous les éléments puissent être temporairement retirés du boîtier. Le capteur doit toujours être à peu près horizontal pour donner la bonne direction.

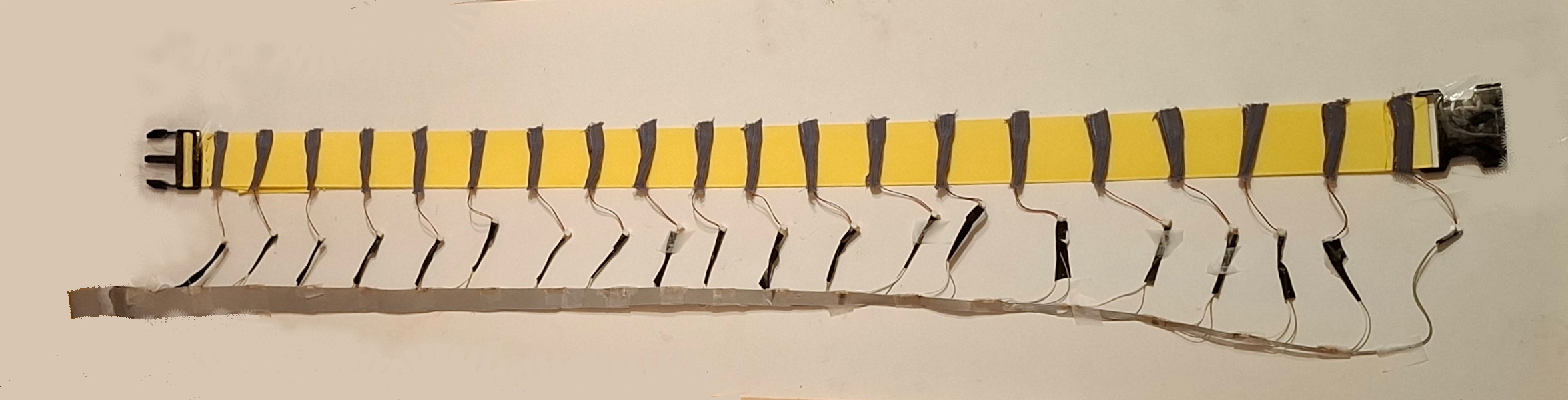

Ici, vous pouvez voir la ceinture boussole dans son intégralité, devant le boîtier électronique, à partir de la gauche, le câble plat va vers la courroie du moteur vibrant, qui est protégée par un tissu jaune. Le boîtier lui-même est entouré d'un ruban textile extensible que j'ai confectionné moi-même, ou bien il peut être mis dans une poche de pantalon. Entre l'étui et la ceinture proprement dite, il y a une boucle d'environ 30 cm, de sorte que l'étui peut également être placé dans une poche de pantalon, une pochette de ceinture ou même un sac à dos. Cet étui a deux attaches en caoutchouc, l'une pour la position horizontale, l'autre pour la position verticale. Je trouve que la position horizontale est meilleure pour la course, car l'étui oscille moins. Au début, j'ai essayé d'attacher l'étui directement à la courroie du moteur vibrant, mais cela prend trop de place et la vibration des moteurs vibrants sous l'étui est déformée, et le frottement entre l'étui et les moteurs pourrait peut-être déchirer les connecteurs et les fils.

Habillé avec le ceinture boussole recouverte d'un tissu synthétique jaune. Ce tissu est fin et lisse, il sèche donc rapidement et peut être enlevé si vous voulez le mettre dans la machine à laver. La course d'orientation fait transpirer et le corps est constamment en contact avec des branches et des brindilles humides et sales. Le tissu ne doit pas être feutré, c'est-à-dire que de minuscules extrémités de fibres dépassent du tissu et agissent comme de petits crochets pour s'accrocher aux petites fissures des objets, aux câbles cachés et aux petites prises, ce qui fait que les petites courbures du câble ou de la prise se retrouvent coincées dans le duvet du tissu. Le boîtier électrique doit être fixé à l'aide de sa propre bande textile extensible. Les deux sangles sont confortablement serrées sur le corps, de sorte que l'ensemble fonctionne également en course d'orientation. Le câble entre l'étui et la ceinture est maintenant inutilement lâche, il pourrait être raccourci à l'aide d'une sangle en caoutchouc. Le boîtier électronique ne doit pas voler, car le capteur mesurant sa propre position dans l'espace tridimensionnel donnerait alors un faux signal. En principe, le capteur compense toute inclinaison, mais en règle générale, il doit être en position horizontale.

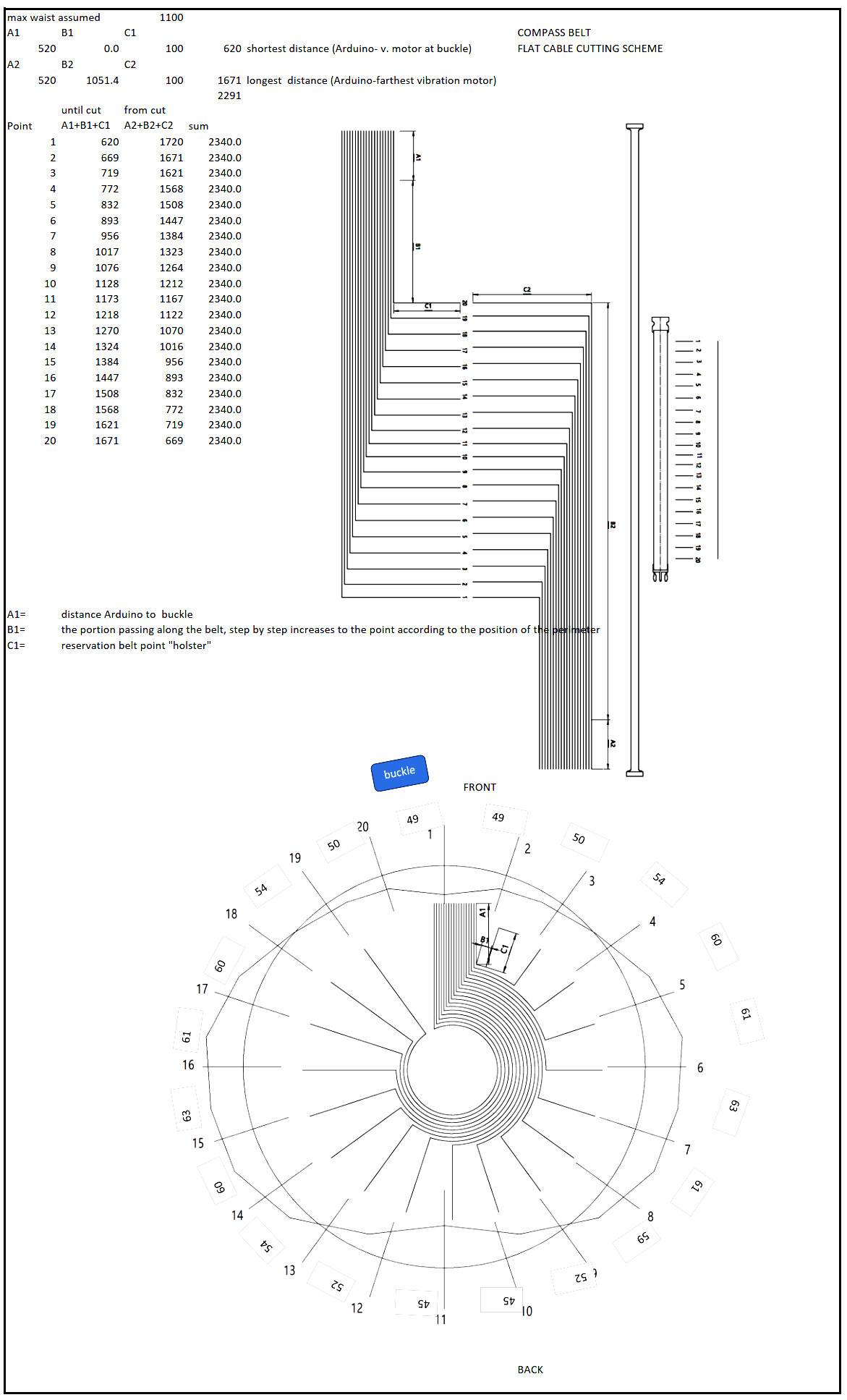

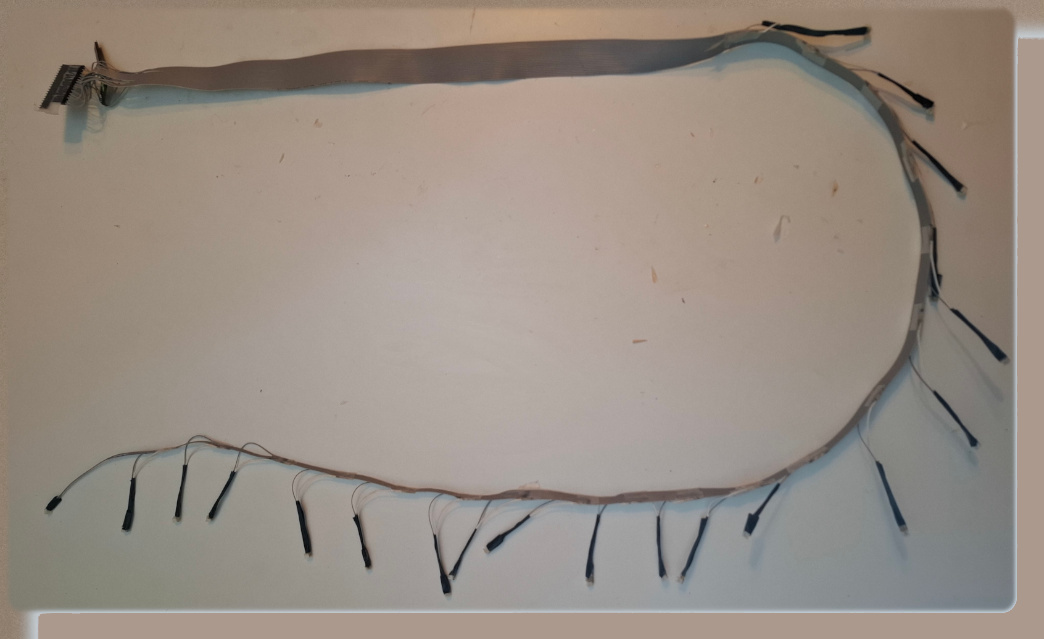

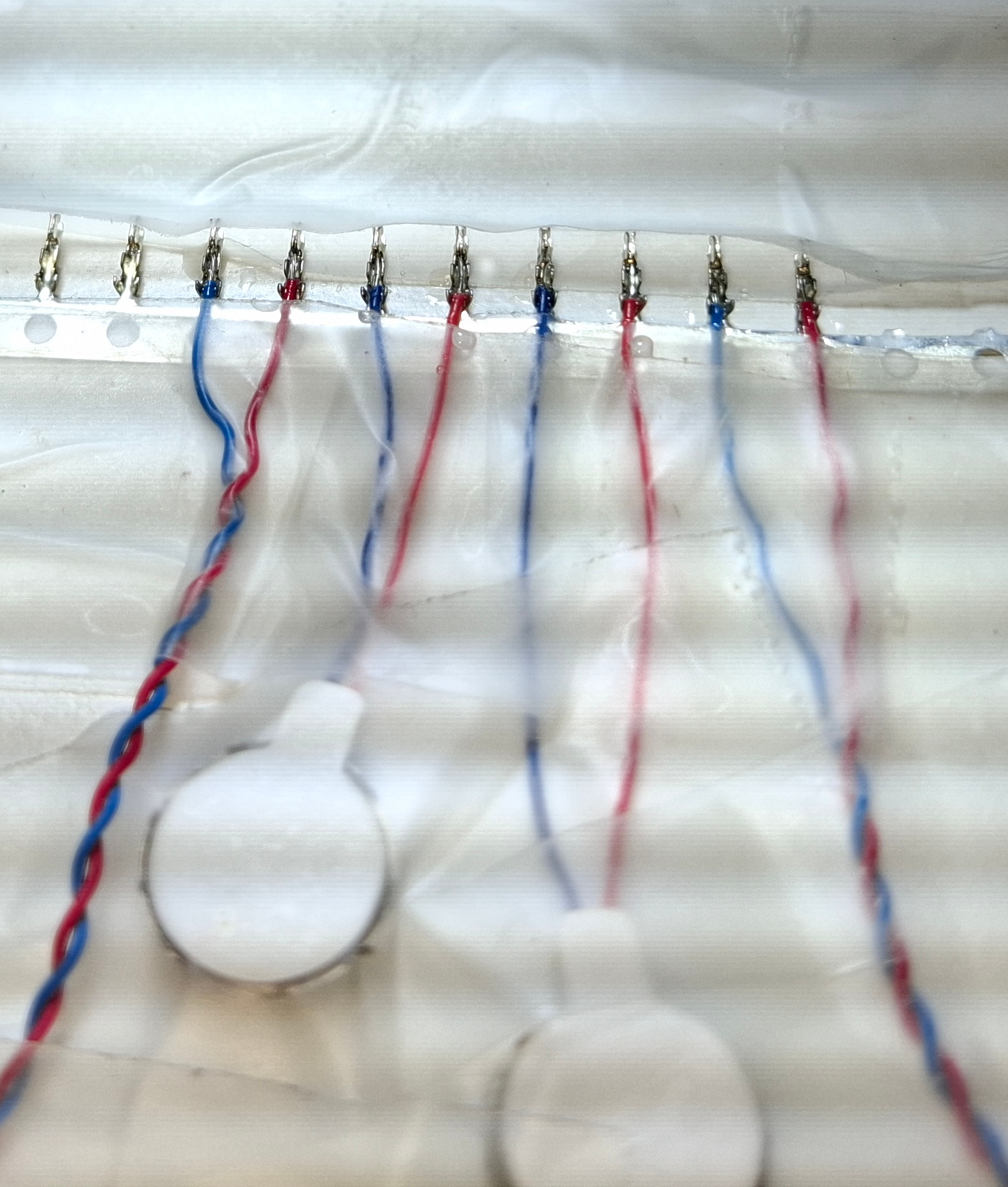

Je ne suis pas satisfait des fils simples reliant l'arduino à chaque moteur vibrant. Cela crée un désordre. La solution du câble plat semble être la plus propre. La distance de la boucle devrait refléter davantage les vraies directions, mais comme la taille de l'homme n'est pas vraiment ronde, mais ressemble plus à une ellipse, il faut ajuster les distances entre les points du moteur. Au cas où d'autres personnes ayant une taille plus grande voudraient utiliser la ceinture-boussole, j'utilise un tour de taille de 110 cm. Le fait est que je veux faire 2 ceintures vibrantes, donc je fais tout de manière à obtenir 2 câbles plats coupés de manière identique. Tout est symétrique autour de la marque centrale. Toutes les extrémités des câbles sont équipées de connecteurs Dupont, et - ce qui est très important - je teste tous les câbles pour m'assurer qu'il n'y a pas de défauts et que chaque fil est conducteur d'un connecteur à l'autre.

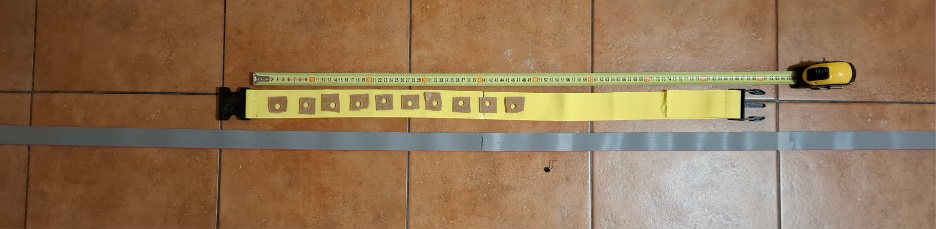

La bande textile souple avec la boucle cousue, un mètre et le câble plat sont posés sur le sol. Je marque le point central. Sur la bande textile souple, il y a des « nids » d'essai pour les moteurs vibrants, posés au loin.

L'extrémité de la partie femelle de la boucle. En fait, la boucle est plus large que la distance normale entre deux moteurs de vibration, il y aura donc des erreurs.

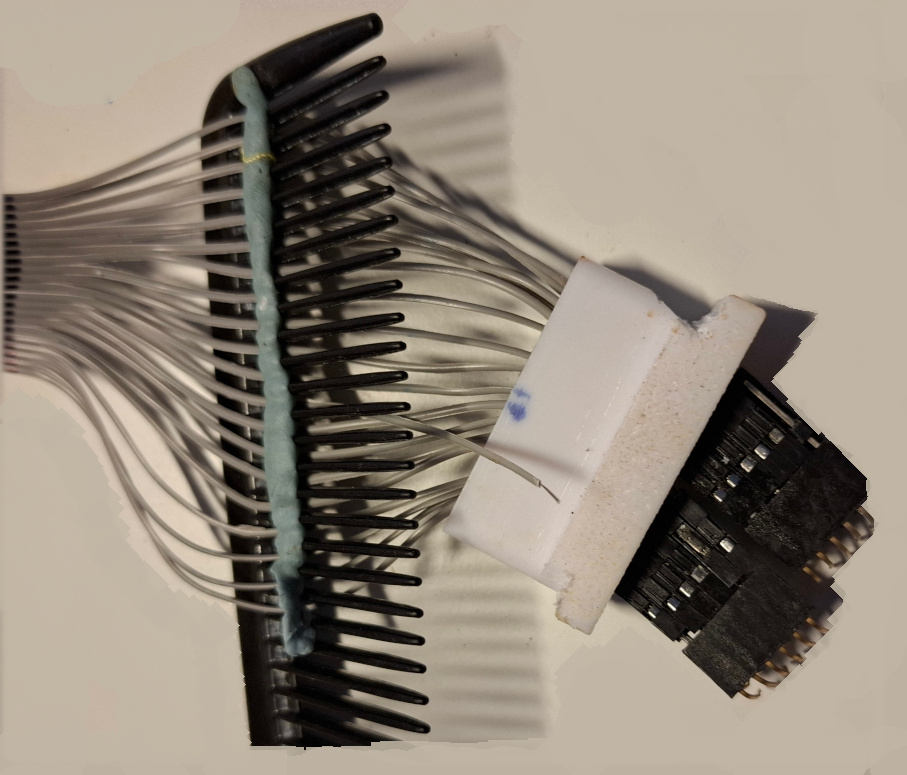

Les extrémités des câbles plats sont fixées au sol avec du ruban adhésif, de sorte que le câble plat est tendu. Le nombre de fils sur le câble plat est de 26, je laisse donc les 3 fils extérieurs sans coupe. Le point de coupe est d'abord marqué au feutre selon le tableau des longueurs de coupe. Ensuite, une fois que toutes les marques sont faites, elles doivent également être vérifiées (des deux côtés, elles doivent être symétriques).

Une fois que tous les fils individuels sont marqués, j'utilise un couteau pour couper le câble plat autour de l'endroit marqué. Je passe par tous les points marqués.

C'est la dernière étape. Une fois la découpe effectuée, continuez la découpe de manière à ce que les deux câbles plats symétriques coupés se détachent. Enfin, faites les coupes à l'aide de pinces coupantes.

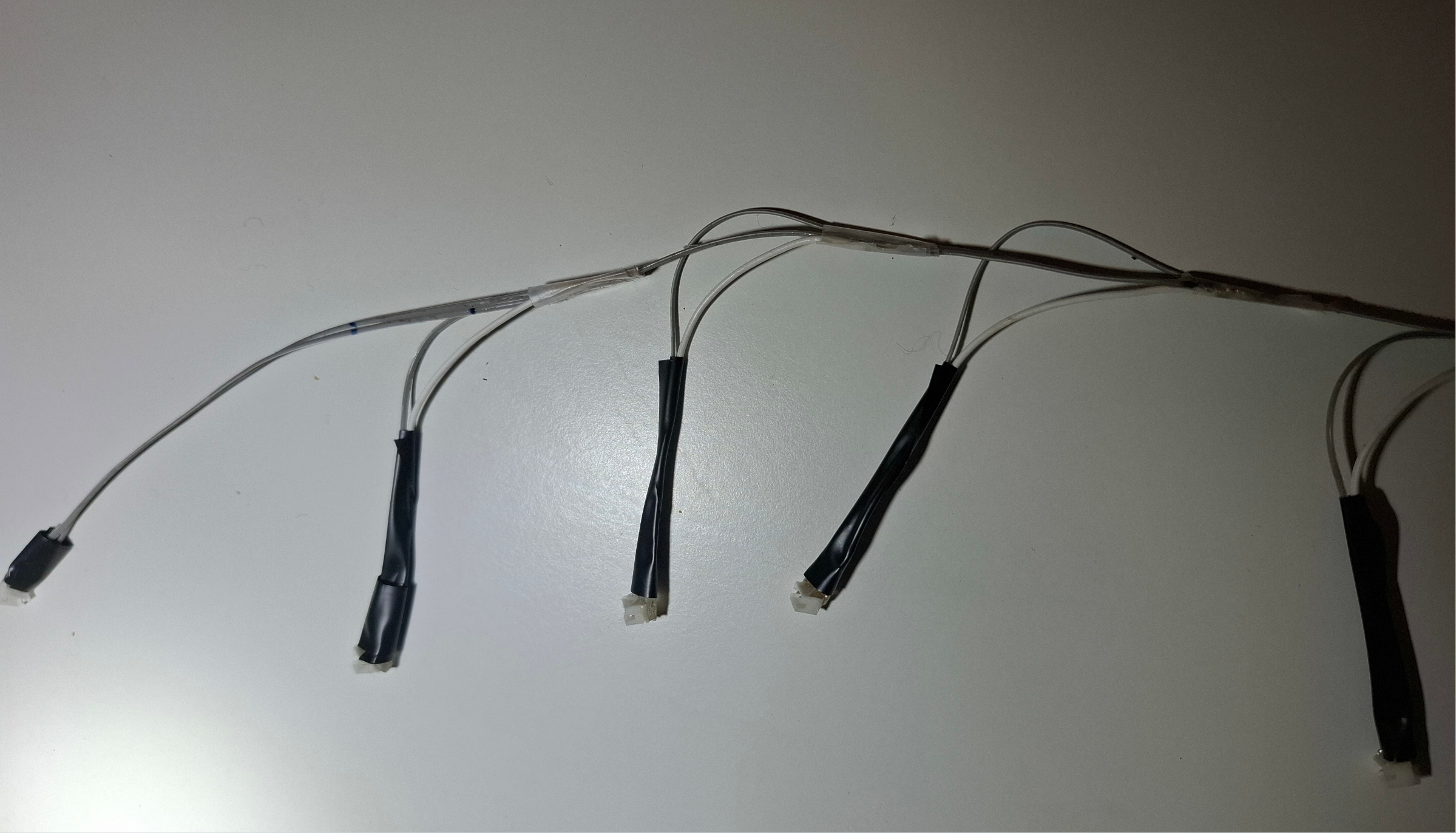

Les moteurs vibrants sont livrés avec des connecteurs mâles JST-SH. J'achète donc les connecteurs femelles appropriés. Ceux-ci doivent être soudés. Les broches des connecteurs sont très petites.

Il est préférable de n'utiliser qu'une petite quantité d'étain pour que les fils restent aussi souples que possible. Le point de soudure est plus fragile et supporte moins bien la flexion.

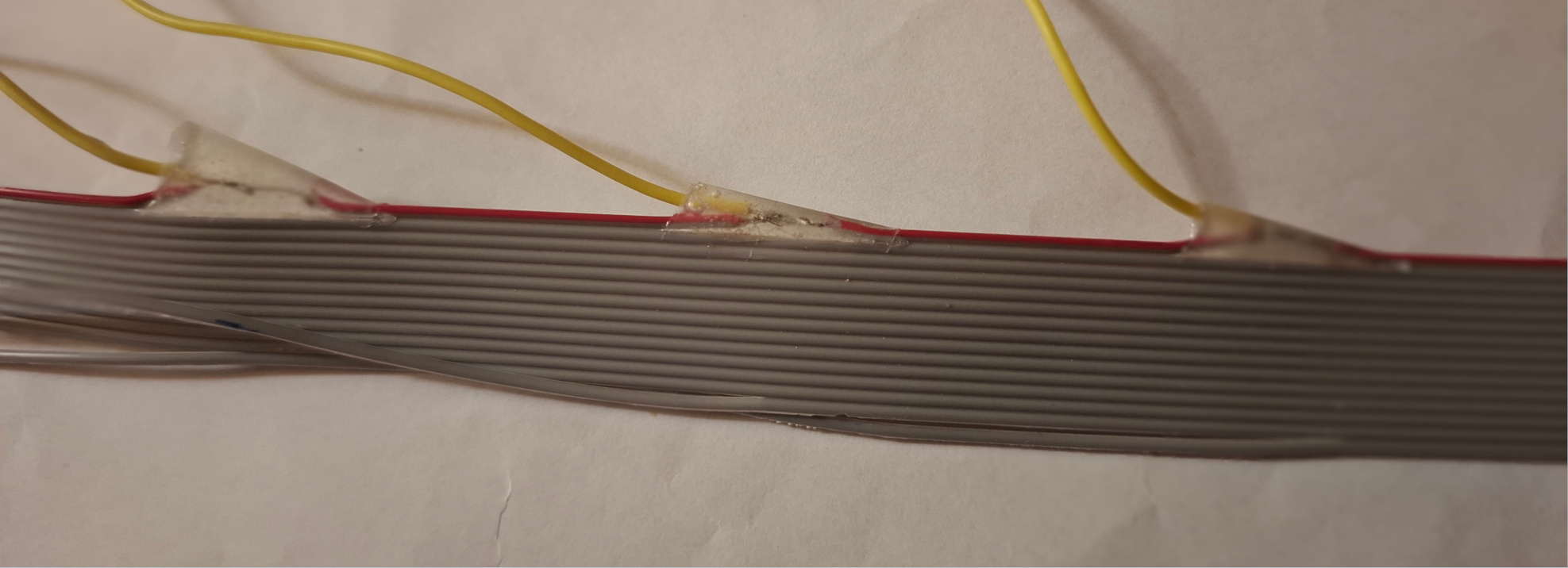

J'ai gratté le câble de mise à la terre avec un fer à souder chaud sous une loupe. J'ai fermement serré le câble plat avec le support et les pinces. J'ai inséré un morceau de tôle dans l'espace entre le câble de mise à la terre et l'autre câble pour servir de base. Ensuite, je gratte soigneusement la gaine du câble avec un fer à souder chaud, en veillant à ne pas casser les brins. Passez également le fer à souder sous les fils. J'ai préalablement dénudé les câbles de connexion. Lors de la soudure, serrez fermement les fils et soudez sous une loupe. Une fois que vous avez réussi le premier point de soudure, les suivants sont beaucoup plus faciles à réaliser car vous n'avez plus qu'à déplacer le câble.

Il est évident que les soudures se cassent facilement si un câble est constamment exposé à de légères flexions d'avant en arrière, ce qui sera certainement le cas avec une ceinture de compas. C'est pourquoi j'ai collé solidement toutes les soudures avec de la colle époxy (colle à deux composants). J'ai d'abord enroulé du scotch autour de la prise pour former une sorte de « gouttière ». Ensuite, toutes les extrémités du câble avec les fiches sont fermement collées à la table avec du scotch pour que rien ne bouge. Ensuite, je mélange la colle époxy et je remplis tous les joints de soudure aussi bien que possible avec de la colle époxy.J'attends ensuite une journée pour que tout prenne. Le lendemain, j'enlève le scotch et j'enroule du ruban isolant autour des deux conducteurs.

la photo montre comment le câble plat est fixé à l'aide de deux pinces. Ci-dessous, une brosse métallique, que j'ai utilisée pour enlever le plastique fondu du fer à souder. Le fer à souder stable est soutenu par un autre col de cygne pliable. Je regarde d'abord au-delà de la loupe pour m'assurer que le fer à souder est à peu près sur la cible, puis je regarde à travers la loupe.

le fil jaune est attaché à la deuxième pince à col de cygne par le bas. Le fer à souder repose sur le deuxième col de cygne. Veillez à enduire le point de soudure de liquide de soudure. J'essaie de ménager l'étain, car le fil étamé est fragile, et il est donc préférable d'étamer une longueur aussi courte que possible. La soudure à l'aide de pinces magnétiques flexibles à col de cygne accélère le travail, car vous aurez besoin de plus de deux mains.

La photo montre comment j'ai enroulé du ruban adhésif autour des fils de sortie des moteurs vibrants pour les maintenir bien ensemble. Il peut également y avoir une gaine thermorétractable à cet endroit.

Il est important de placer la gaine thermorétractable AVANT de souder le connecteur. Ensuite, je soude tous les connecteurs, puis je mets de la colle époxy sur tous les points de soudure, et enfin je tire la gaine thermorétractable sur le connecteur, lorsque l'époxy est encore humide.

L'image montre l'ensemble du câble plat. À ce stade, il est important de tout tester pour s'assurer que tous les points de soudure conduisent l'électricité. Je pense que cette solution est beaucoup plus soignée que la précédente avec des fils séparés, ressemblant à des spaghettis.

Disposez les extrémités du câble plat à l'aide d'un peigne. Il est préférable de placer chaque fil dans sa propre broche du peigne. Il est important de placer les fils dans le bon ordre sur les bornes. Lorsqu'on connecte un connecteur Dupont à une seule extrémité de fil, les autres ont tendance à se mélanger. L'utilisation d'un peigne, comme illustré sur la photo, permet d'éviter ce problème. En collant temporairement les fils avec du ruban adhésif bleu sur les broches du peigne, l'ordre des fils sera respecté. Le ruban adhésif bleu est également important: il permet de maintenir les composants à l'envers pendant la soudure et peut également servir de serre-câble, car les serre-câbles classiques sont bien trop grands pour ce petit boîtier.

Cette photo montre la bande avec les moteurs vibrants cylindriques. Elle est maintenant protégée par un filet jaune, mais cette protection n'est pas encore complète sur cette photo. La bande de filet jaune n'est plus fixée que par des morceaux ronds de Velcro. Le dos de la bande est adhésif et colle assez facilement au tissu. Au moment où j'écris ces lignes, je pense qu'il serait préférable d'acheter encore du tissu soyeux dans un magasin de tissus pour protéger tous les côtés de la ceinture.

J'ai acheté moteurs pour une brosse à dents électrique (7x25mm) avec des fiches JST ZH déjà installées. J'ai cousu un tube de couleur grise avec du ruban textile extensible. Le diamètre du tube textile est d'environ 8 mm et sa longueur d'environ 50 mm. J'insère ensuite le moteur à vibration dans le tube textile et je le couds sur la ceinture. Malheureusement, je n'ai pas de photo de cette étape du travail. Mais l'idée est que le moteur à vibration n'a pas d'œillets pour le fixer à la ceinture, mais cela peut être fait à l'aide du tube textile. Encore une fois, sur cette ceinture, j'ai déterminé avec précision les positions sur la taille, mais celle-ci a une boucle si longue que j'ai dû jouer un peu avec la ligne de taille. Lorsque j'ai cousu ces tubes, j'ai d'abord fait un nœud à une extrémité du fil à coudre, mais comme cela prend beaucoup de temps, j'ai préféré faire quelques points de suture en me fiant au fait que le fil tiendrait de toute façon et j'ai simplement fait quelques nœuds à la fin des points, ce qui m'a semblé suffisant. Je n'ai pas cousu les extrémités du tube car les moteurs s'insèrent assez étroitement dans le tube. J'ai cousu ces morceaux de tubes gris aux extrémités de la ceinture jaune. J'ai ensuite inséré les moteurs vibrants dans ces tubes gris, j'ai connecté les moteurs au câble ruban à l'aide de fiches et j'ai testé. Contrairement à la courroie à boutons, celle-ci n'a eu aucun problème de rupture de connexion, et les tests ont montré que tous les moteurs fonctionnaient parfaitement. Ce que j'ai appris de cette expérience, c'est qu'en pratique, le connecteur JST-ZH se soude beaucoup mieux que le JST-SH en raison de sa plus grande taille. Je n'utiliserai plus jamais le JST-SH.

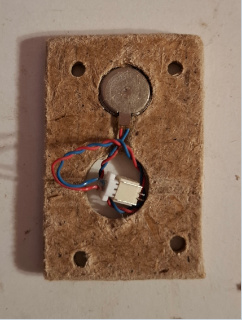

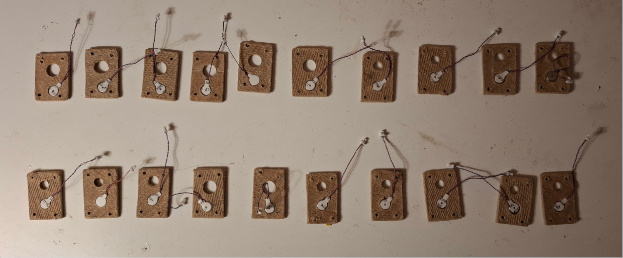

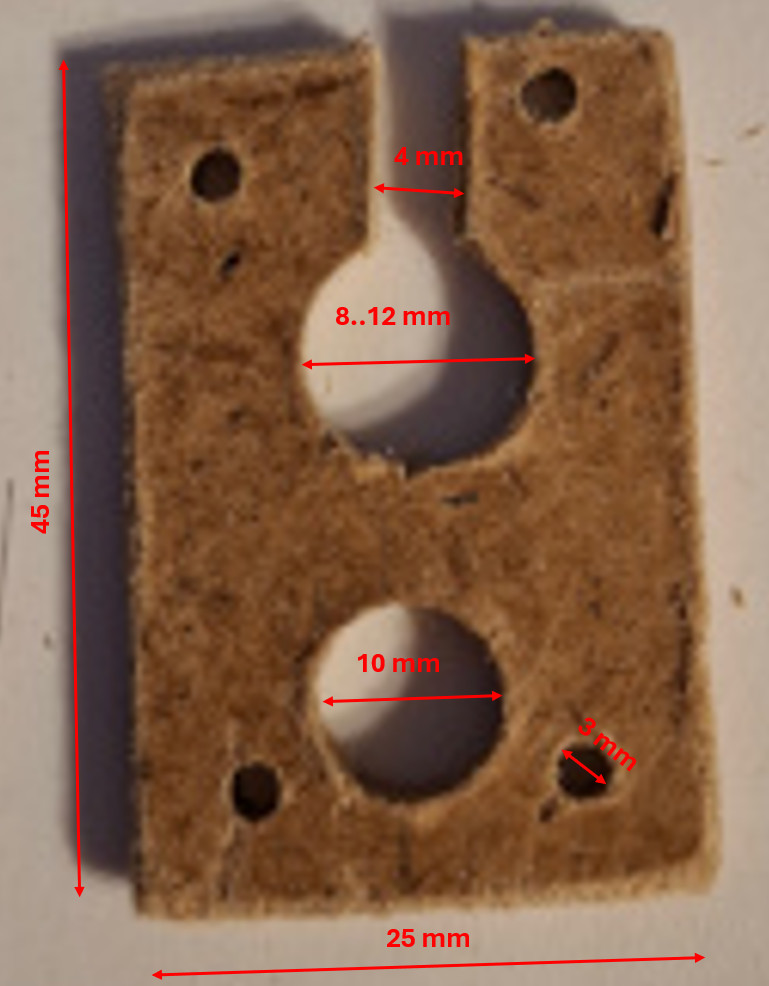

Je me suis procuré des panneaux de particules de 3 mm d'épaisseur chez un menuisier local. L'épaisseur du panneau doit être de 3 mm, car c'est l'épaisseur du moteur à vibrations. La hauteur appropriée est de 45 mm, car la largeur de la bande textile flexible est de 50 mm, et je pense que le support du moteur à vibrations doit être un peu plus étroit. Je perce 4 petits trous d'un diamètre de 3 mm, que j'utilise ensuite pour coudre ce support à la bande textile extensible. Pour le moteur, je perce un trou de 10 mm, qui s'insère ensuite parfaitement dans le trou. Vous pouvez percer plusieurs plaques en même temps, et alors sous la pile de plaques il y a 2 plaques supplémentaires. En procédant ainsi, aucun éclat ne se détache de la plaque inférieure et tous les chanfreins des trous de perçage sont propres et lisses. Pour les fiches JST-SH, un perçage de 8 mm est suffisant. Le moteur vibrant a une petite languette de sortie, et pour cette languette, je dois limer une petite cavité d'une dimension d'environ 2mm x 2mm x 1mm, sinon le moteur ne s'ajuste pas bien.

Je n'ai pas de pince à sertir spécialisée pour les connecteurs JST-SH. J'ai donc suivi les conseils d'un « youtubeur », qui n'a fait que souder sans sertisseuse. Cette photo montre comment j'ai serré la fiche avec du scotch. Avec cette petite fiche, il était très important de n'utiliser qu'une très petite quantité d'étain sur le fer à souder. S'il y a trop d'étain, le fer à souder remplira également le bouchon métallique d'étain, ce qui ne fonctionnera pas. Je presse la partie métallique à l'aide d'une petite pince, de manière à ce qu'elle s'insère exactement dans la petite fente du bouchon. Après le travail, il faut le tester. Je mets également une petite goutte de colle époxy à l'endroit où le câble électrique sort de la prise.

Cette photo montre les 20 supports de moteur en une seule image.

Il n'y a pas de trous dans le moteur vibrant pour le coudre quelque part, et le moteur est mieux adapté pour être fixé à un boîtier de téléphone portable. C'est pourquoi j'ai pensé qu'il valait mieux fabriquer ce type de fixation. La fente supérieure entre le bord supérieur et le trou supérieur s'est avérée nécessaire, car l'extrémité de la tube thermorétrécissable ne serait pas entrée dans le support autrement.

Cette photo montre comment la gaine thermorétractable transparente est moulée autour du boîtier du moteur vibrant pour le protéger hermétiquement de tous les côtés. J'ai chauffé la gaine thermorétractable avec une bougie, et j'avais un peu peur que le moteur ne survive pas à la chaleur, mais il a bien résisté à la chaleur de la bougie, du moins pendant un court moment. J'ai mis du ruban adhésif ordinaire autour du moteur pour éviter que le câble du moteur ne se plie à un angle trop prononcé. Sur cette photo, vous pouvez voir comment la gaine rétractable noire du câble d'entrée est pliée en forme d'accordéon afin qu'elle puisse supporter un léger étirement.

Avant de coudre les moteurs vibrants sur la ceinture en tissu extensible, j'ai marqué avec une aiguille et du ruban adhésif le point de la ceinture en tissu extensible (B=80mm) où se trouve le moteur vibrant. Bien sûr, une craie de tailleur serait préférable, mais je n'en avais pas. En effet, pendant la phase de couture, je dois constamment repositionner la courroie lorsque je couds à l'aiguille et au fil. Le câble plat lui-même est 160 mm plus long que la ceinture, de sorte que même un orienteur robuste peut l'enfiler.

Sur cette photo, tous les moteurs vibrants sont cousus dans une bande textile extensible. Le câble plat est plus long et lorsqu'on étire correctement ce ruban textile jusqu'à la puissance, il permet une puissance de 110 cm. Mais les chaussettes tricotées ne s'étirent pas autant que je l'aurais souhaité, elles sont plutôt rigides. Elles se tordent en quelque sorte vers le haut lorsqu'elles sont étirées, comme si elles étaient articulées autour du boîtier du moteur, ce qui n'est pas tout à fait approprié.

J'ai fermé la couture inférieure de la ceinture textile élastique sur toute sa longueur. J'ai ensuite cousu la partie supérieure à quelques endroits seulement avec du fil, et j'ai également trouvé des attaches velcro rondes que j'ai collées sur la ceinture textile élastique, ce qui me permet d'ouvrir plus facilement cette ceinture élastique si le câble est endommagé. J'ai cousu les extrémités de la ceinture et j'ai laissé de petits trous en haut et en bas pour que les extrémités forment une boucle et que le câble ruban sorte par le trou du bas. Il se trouve que j'avais chez moi du fil d'aluminium de 4 mm recouvert de plastique noir, d'une longueur d'environ 30 cm. J'ai plié le fil d'aluminium en forme de trombone et je l'ai tressé dans les passants de la ceinture pour former une boucle.